Específicamente, los hornos de vacío de pared caliente se utilizan principalmente para tratamientos térmicos a temperaturas más bajas que exigen una uniformidad térmica excepcional durante ciclos largos. Estos incluyen procesos como el revenido, la soldadura fuerte (brazing), el curado, el recubrimiento y ciertos tipos de endurecimiento superficial como la nitruración, la nitrocarburación y la sulfonitruración, donde el control preciso es primordial.

Un horno de pared caliente no es simplemente un horno de vacío; es un diseño específico optimizado para la estabilidad por encima de la velocidad. Su valor radica en crear un entorno perfectamente uniforme y controlado para procesos sensibles y de larga duración, lo que lo convierte en la opción ideal para la modificación superficial y los tratamientos a baja temperatura.

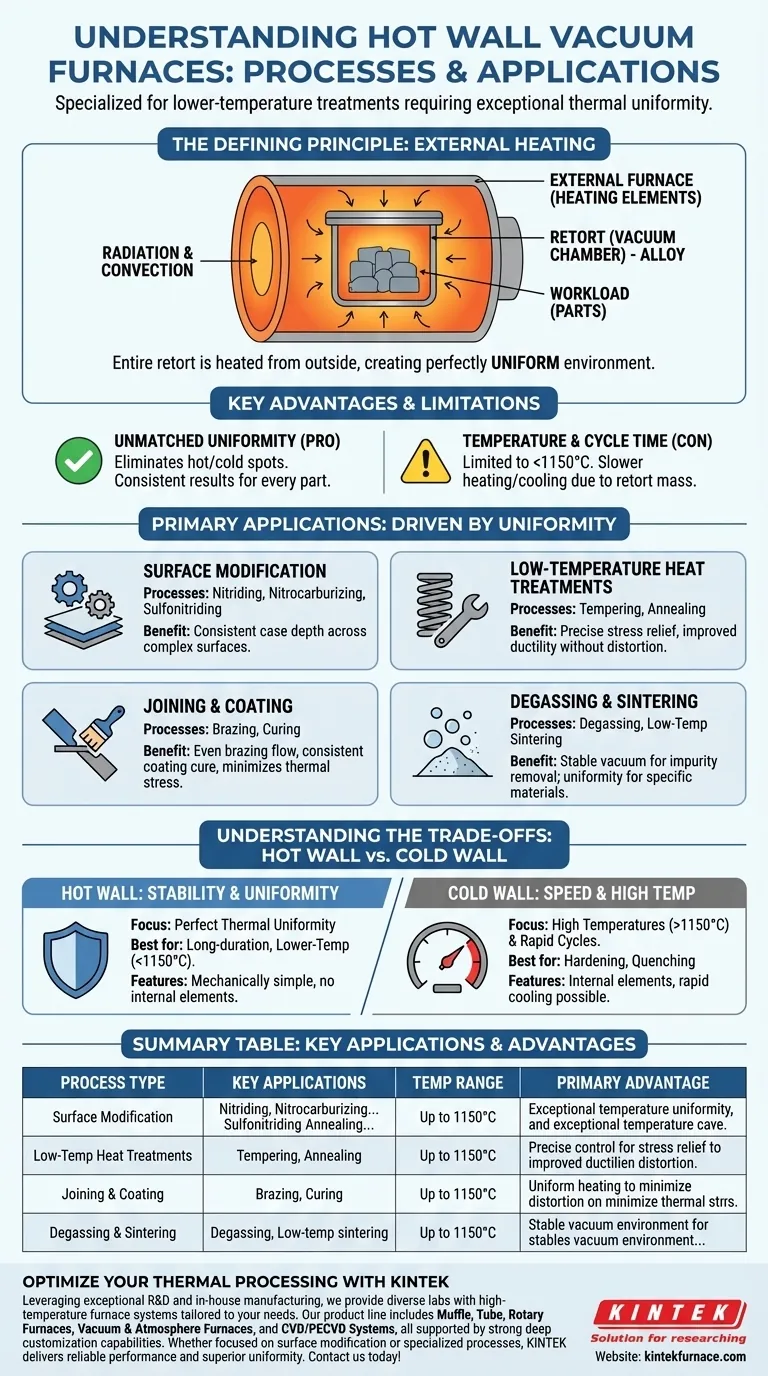

El Principio Definitorio de un Horno de Pared Caliente

Para comprender sus aplicaciones, primero debe entender su diseño. Un horno de pared caliente opera con un principio fundamentalmente diferente al de su contraparte más común, el de "pared fría".

Qué Significa "Pared Caliente"

En un horno de pared caliente, la cámara de vacío, conocida como retorta, es un recipiente sellado hecho de una aleación de alta temperatura. Toda esta retorta se coloca *dentro* de un horno externo más grande que la calienta desde el exterior.

El vacío se mantiene dentro de la retorta, mientras que los elementos calefactores están fuera de ella. Las paredes de la retorta se calientan, transfiriendo calor a las piezas interiores principalmente a través de la radiación y la convección.

La Ventaja Clave: Uniformidad de Temperatura Inigualable

Debido a que toda la retorta está "empapada" en calor por todos lados, el ambiente de temperatura en el interior se vuelve excepcionalmente uniforme. Esto elimina los puntos calientes o fríos que pueden ocurrir con elementos calefactores internos.

Esta uniformidad superior es la razón principal por la que se elige el diseño de pared caliente. Asegura que cada parte de la carga experimente exactamente las mismas condiciones térmicas.

La Limitación Inherente: Temperatura y Tiempo de Ciclo

Este diseño generalmente se limita a temperaturas de operación más bajas, típicamente por debajo de 1150 °C (2100 °F), debido a la resistencia del material de la propia retorta a altas temperaturas.

Los ciclos de calentamiento y enfriamiento también son significativamente más lentos en comparación con los hornos de pared fría, ya que toda la masa de la retorta y el aislamiento del horno circundante deben calentarse y enfriarse.

Aplicaciones Principales Impulsadas por el Diseño de Pared Caliente

Las ventajas y limitaciones únicas del diseño de pared caliente lo hacen perfectamente adecuado para un conjunto específico de procesos térmicos.

Procesos de Modificación Superficial

Procesos como la nitruración, la nitrocarburación y la sulfonitruración son ideales para hornos de pared caliente. Estas son técnicas de endurecimiento superficial que requieren mantener un componente a una temperatura moderada y precisa durante muchas horas en una atmósfera gaseosa especializada.

La retorta sellada contiene perfectamente el gas del proceso (por ejemplo, amoníaco para la nitruración), y la excepcional uniformidad de la temperatura garantiza una profundidad de capa consistente en toda la superficie de la pieza.

Tratamientos Térmicos a Baja Temperatura

El revenido y el recocido son aplicaciones clásicas de pared caliente. Estos procesos se utilizan para reducir la dureza, aliviar tensiones internas y mejorar la ductilidad.

El éxito depende de mantener el material a una temperatura muy precisa, a menudo durante períodos prolongados. La estabilidad y uniformidad de un horno de pared caliente garantizan resultados repetibles y de alta calidad sin distorsión.

Unión y Recubrimiento

Las operaciones de soldadura fuerte (brazing) y curado a temperaturas más bajas se benefician enormemente del diseño de pared caliente. El calentamiento uniforme es fundamental para asegurar que el metal de aporte de soldadura fluya uniformemente o que un recubrimiento se cure consistentemente en una geometría compleja.

Los ciclos lentos y controlados de calentamiento y enfriamiento también ayudan a minimizar el estrés térmico y la posible distorsión en ensamblajes delicados.

Desgasificación y Sinterización

Los hornos de pared caliente también se utilizan para la desgasificación o eliminación de impurezas, donde una inmersión larga y estable en vacío extrae eficazmente contaminantes no deseados.

Si bien la sinterización a temperatura muy alta se reserva para los diseños de pared fría, los hornos de pared caliente son efectivos para sinterizar materiales a temperaturas más bajas, como ciertos polvos metálicos y cerámicas, donde la uniformidad es más crítica que la temperatura máxima.

Comprender las Compensaciones: Pared Caliente frente a Pared Fría

Elegir el horno correcto es una decisión de ingeniería crítica basada en compensaciones claras.

Cuándo Elegir Pared Caliente: Uniformidad y Simplicidad

Un horno de pared caliente es la opción correcta para procesos a temperaturas más bajas donde la uniformidad térmica perfecta es el factor más crítico.

Su diseño también es mecánicamente más simple, sin elementos calefactores internos, paso de potencia ni blindaje térmico complejo dentro de la zona de vacío, lo que puede simplificar el mantenimiento.

Cuándo Elegir Pared Fría: Velocidad y Altas Temperaturas

Se requiere un horno de pared fría, donde los elementos calefactores están *dentro* de un recipiente de vacío refrigerado por agua, para aplicaciones de alta temperatura (>1150 °C).

También es necesario para cualquier proceso que requiera calentamiento y enfriamiento rápidos, como el endurecimiento al vacío con un temple de gas integrado. La baja masa térmica de la zona caliente interna permite tiempos de ciclo imposibles en un horno de pared caliente.

Selección del Horno Adecuado para Su Proceso

Su elección entre un diseño de pared caliente y uno de pared fría depende totalmente de los requisitos de su proceso en cuanto a temperatura, tiempo de ciclo y uniformidad.

- Si su enfoque principal es el calentamiento preciso y uniforme para procesos de baja temperatura y larga duración, como la nitruración o el revenido: Un horno de pared caliente es la opción superior y más eficiente.

- Si su enfoque principal son las aplicaciones a alta temperatura (>1150 °C) o los procesos que requieren enfriamiento rápido, como el endurecimiento y el temple: Debe utilizar un horno de vacío de pared fría.

- Si su enfoque principal es la soldadura fuerte o la sinterización: Su material dicta la elección; las variantes de baja temperatura son adecuadas para hornos de pared caliente, mientras que el trabajo a alta temperatura exige un diseño de pared fría.

Comprender esta diferencia fundamental de diseño le permite seleccionar la herramienta más efectiva y eficiente para su objetivo específico de procesamiento térmico.

Tabla Resumen:

| Tipo de Proceso | Aplicaciones Clave | Rango de Temperatura | Ventaja Principal |

|---|---|---|---|

| Modificación Superficial | Nitruración, Nitrocarburación, Sulfonitruración | Hasta 1150°C | Uniformidad de temperatura excepcional para una profundidad de capa consistente |

| Tratamientos Térmicos a Baja Temperatura | Revenido, Recocido | Hasta 1150°C | Control preciso para alivio de tensiones y mejora de la ductilidad |

| Unión y Recubrimiento | Soldadura Fuerte (Brazing), Curado | Hasta 1150°C | Calentamiento uniforme para minimizar la distorsión y asegurar un flujo uniforme |

| Desgasificación y Sinterización | Desgasificación, Sinterización a baja temperatura | Hasta 1150°C | Entorno de vacío estable para la eliminación de impurezas y el procesamiento de materiales |

¡Optimice el procesamiento térmico de su laboratorio con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer requisitos experimentales únicos con precisión. Ya sea que se centre en la modificación superficial, los tratamientos a baja temperatura u otros procesos especializados, KINTEK ofrece un rendimiento fiable y una uniformidad superior. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior