En resumen, la velocidad de enfriamiento en la sinterización al vacío es un parámetro de control fundamental que determina directamente la microestructura final, las propiedades mecánicas y la integridad dimensional de la pieza terminada. Mientras que las etapas anteriores de calentamiento y mantenimiento crean la densidad de la pieza, la etapa de enfriamiento fija sus características definitivas, como la dureza, la resistencia y la resistencia al agrietamiento.

La fase de enfriamiento no es un paso final pasivo; es un proceso de ingeniería activo. Controlar la velocidad de enfriamiento le permite adaptar con precisión las propiedades finales del material, convirtiendo un componente estándar en uno optimizado para un requisito de rendimiento específico.

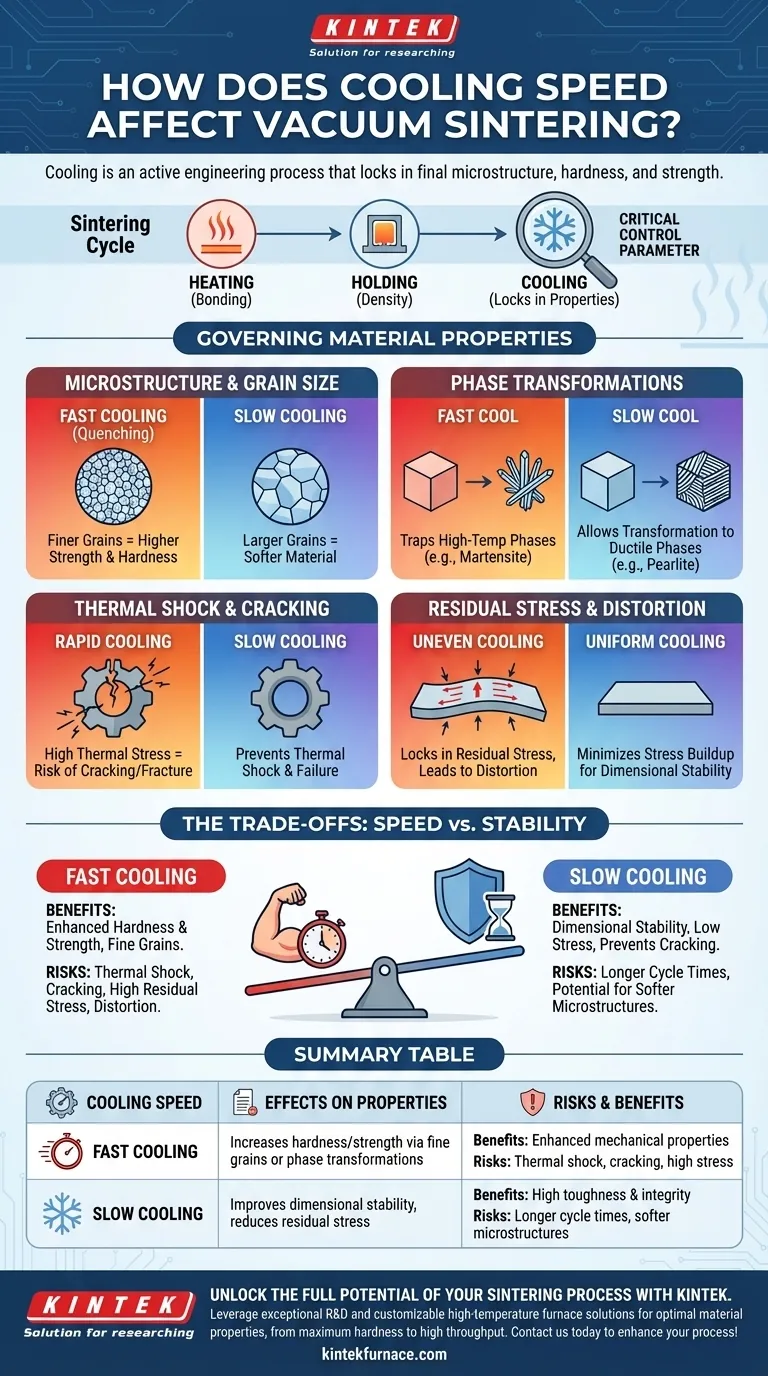

El papel del enfriamiento en el ciclo de sinterización

El proceso de sinterización al vacío consta de varias etapas distintas: carga del material, evacuación del horno, calentamiento a una temperatura específica, mantenimiento a esa temperatura y, finalmente, enfriamiento de vuelta a temperatura ambiente.

Mientras que el calentamiento y el mantenimiento son responsables de unir las partículas del material y aumentar la densidad, la etapa de enfriamiento solidifica la estructura y define su estado final. La velocidad a la que ocurre esto tiene efectos profundos en el componente.

Cómo la velocidad de enfriamiento rige las propiedades del material

La velocidad de enfriamiento es posiblemente tan importante como la propia temperatura de sinterización. Influye en varios resultados clave, cada uno de los cuales debe gestionarse cuidadosamente.

Control de la microestructura y el tamaño de grano

Durante la fase de "mantenimiento" a altas temperaturas, los granos cristalinos del material tienden a crecer. Una velocidad de enfriamiento lenta permite que este crecimiento continúe por más tiempo, lo que resulta en granos más grandes.

Por el contrario, una velocidad de enfriamiento rápida (a menudo denominada temple) "congela" la microestructura más rápidamente, lo que da como resultado granos más pequeños. Las estructuras de grano más fino generalmente conducen a una mayor resistencia y dureza en la pieza final.

Gestión de las transformaciones de fase

Para muchas aleaciones, especialmente aceros y aleaciones de titanio, la velocidad de enfriamiento dicta qué fase cristalina está presente a temperatura ambiente.

Un enfriamiento rápido puede atrapar una fase de alta temperatura, como la austenita que se transforma en martensita dura en el acero. Un enfriamiento lento permite que el material se transforme en fases más blandas y dúctiles como la ferrita y la perlita. Este control es fundamental para el tratamiento térmico.

Prevención del choque térmico y el agrietamiento

Cuando una pieza se enfría demasiado rápido, su superficie exterior se enfría y se contrae más rápido que su núcleo. Esta diferencia en la contracción crea una inmensa tensión interna.

Si esta tensión térmica excede la resistencia del material, provocará un fallo catastrófico en forma de grietas o fracturas. Este es un riesgo principal del enfriamiento rápido no controlado.

Minimización de la tensión residual y la distorsión

Incluso si la pieza no se agrieta, el enfriamiento desigual puede generar una tensión residual significativa. Estas tensiones internas pueden provocar la distorsión o deformación de la pieza con el tiempo y pueden crear puntos débiles que pueden provocar un fallo prematuro cuando el componente se pone en servicio.

Una velocidad de enfriamiento controlada y más lenta permite que toda la pieza se enfríe de manera más uniforme, reduciendo drásticamente la acumulación de tensión residual.

Comprensión de las compensaciones: Velocidad frente a estabilidad

Elegir una velocidad de enfriamiento es un acto de equilibrio entre lograr las propiedades deseadas, mantener la integridad de la pieza y optimizar la eficiencia de la producción. No existe una única velocidad "mejor"; siempre es una compensación.

El riesgo del enfriamiento rápido

El principal beneficio del enfriamiento rápido es el potencial de mayor dureza y resistencia a través de estructuras de grano fino o transformaciones de fase específicas.

Sin embargo, los riesgos son significativos: una alta probabilidad de choque térmico, agrietamiento, distorsión de la pieza y alta tensión residual. Requiere un enfriamiento muy uniforme, lo que puede ser difícil de lograr en un horno de vacío.

Las desventajas del enfriamiento lento

El enfriamiento lento es el camino más seguro para garantizar la estabilidad dimensional y prevenir el agrietamiento. Produce un componente con baja tensión interna.

El principal inconveniente es el tiempo de ciclo. Un enfriamiento lento puede añadir horas o incluso días al proceso de fabricación, reduciendo el rendimiento del horno y aumentando los costes operativos. También puede dar como resultado una microestructura (por ejemplo, granos grandes) que es demasiado blanda o no cumple con las especificaciones de resistencia requeridas.

Selección de la estrategia de enfriamiento correcta

La elección de la velocidad de enfriamiento debe dictarse completamente por el objetivo final de su componente. El proceso debe adaptarse al material y al resultado deseado.

- Si su enfoque principal es maximizar la dureza y la resistencia: Utilice la velocidad de enfriamiento controlada más rápida que su material pueda tolerar sin agrietarse para lograr una microestructura de grano fino o de fase dura específica.

- Si su enfoque principal es garantizar la estabilidad dimensional y la tenacidad: Utilice una velocidad de enfriamiento lenta, deliberada y uniforme para minimizar la tensión residual y prevenir cualquier riesgo de choque térmico.

- Si su enfoque principal es el rendimiento de la producción de gran volumen: Experimente para encontrar la velocidad de enfriamiento más rápida posible que no comprometa las propiedades mecánicas críticas o la integridad de su pieza.

En última instancia, tratar la fase de enfriamiento como una herramienta de ingeniería precisa es lo que separa los resultados aceptables de los excepcionales.

Tabla de resumen:

| Velocidad de enfriamiento | Efectos sobre las propiedades del material | Riesgos y beneficios |

|---|---|---|

| Enfriamiento rápido | Aumenta la dureza y la resistencia a través de granos finos o transformaciones de fase (p. ej., martensita en acero) | Beneficios: Propiedades mecánicas mejoradas; Riesgos: Choque térmico, agrietamiento, alta tensión residual |

| Enfriamiento lento | Mejora la estabilidad dimensional, reduce la tensión residual y previene el agrietamiento | Beneficios: Alta tenacidad e integridad; Riesgos: Tiempos de ciclo más largos, potencial de microestructuras más blandas |

Desbloquee todo el potencial de su proceso de sinterización con KINTEK

¿Tiene problemas para equilibrar la velocidad de enfriamiento para obtener propiedades óptimas del material en su sinterización al vacío? En KINTEK, aprovechamos la excepcional I+D y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de muffle, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que su objetivo sea la máxima dureza, la estabilidad dimensional o el alto rendimiento, nuestra experiencia garantiza que logre resultados superiores sin defectos.

Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizados pueden mejorar su proceso de sinterización y ofrecer el rendimiento que exigen sus materiales.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad