En esencia, la soldadura fuerte al vacío es un proceso de unión de alta pureza que utiliza un horno de vacío para crear una unión entre componentes. A diferencia de la soldadura fuerte tradicional, que se basa en un fundente químico para limpiar las superficies metálicas, la soldadura fuerte al vacío elimina el oxígeno atmosférico que causa la oxidación. Esta eliminación de fundente da como resultado uniones más limpias, fuertes y confiables, especialmente para aplicaciones de alto rendimiento.

La diferencia fundamental no es el material de unión, sino el entorno. La soldadura fuerte tradicional combate la oxidación con un fundente químico, mientras que la soldadura fuerte al vacío evita que la oxidación ocurra al eliminar el aire mismo.

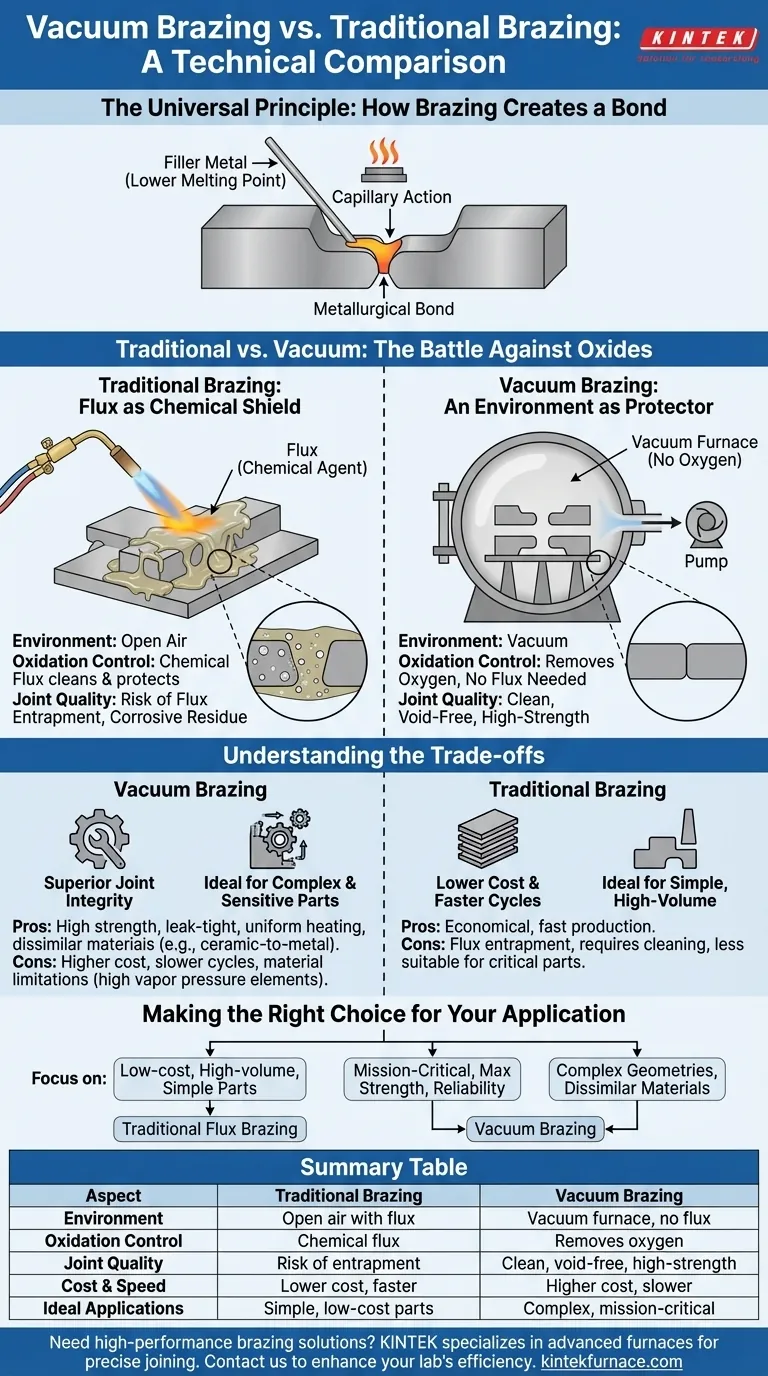

El Principio Universal: Cómo la Soldadura Fuerte Crea una Unión

Para entender la diferencia, primero debemos reconocer lo que todos los métodos de soldadura fuerte tienen en común. El objetivo es unir materiales sin fundirlos.

El Papel del Metal de Aporte

La soldadura fuerte utiliza un metal de aporte con un punto de fusión más bajo que los materiales base que se unen. Este relleno se coloca a lo largo de la interfaz de la unión.

El conjunto se calienta a una temperatura por encima del punto de fusión del relleno pero por debajo del punto de fusión de los materiales base. El relleno se licúa y fluye, mientras que los componentes principales permanecen sólidos.

El Poder de la Acción Capilar

Una vez fundido, el metal de aporte es arrastrado al estrecho espacio entre los componentes a través de un proceso llamado acción capilar.

Al enfriarse, el relleno se solidifica, formando una unión metalúrgica fuerte y permanente que mantiene el conjunto unido.

Tradicional vs. Vacío: La Batalla Contra los Óxidos

El desafío principal en cualquier proceso de metal a alta temperatura es la oxidación. La forma en que cada método maneja este desafío es lo que realmente los separa.

El Método Tradicional: El Fundente como Escudo Químico

En la soldadura fuerte tradicional, el proceso se realiza al aire libre. Para evitar que el metal caliente se oxide, se aplica un agente químico llamado fundente a la unión.

El fundente cumple dos propósitos: limpia cualquier óxido existente de la superficie y forma una barrera protectora para evitar la formación de nuevos óxidos durante el calentamiento.

Sin embargo, el fundente puede quedar atrapado en la unión, creando puntos débiles. También deja un residuo corrosivo que debe limpiarse a fondo después de la soldadura fuerte, lo que añade un paso extra, a menudo difícil.

El Método al Vacío: Un Entorno como Protector

La soldadura fuerte al vacío adopta un enfoque fundamentalmente diferente. Todo el conjunto se sella dentro de un horno de vacío.

Al extraer el aire, el proceso elimina el oxígeno. Sin oxígeno, los óxidos simplemente no pueden formarse en las superficies metálicas, incluso a temperaturas extremas (a menudo de 800°C a 1200°C).

Esto hace que el uso de fundente sea completamente innecesario. El resultado es una superficie excepcionalmente limpia que permite que el metal de aporte se una directa y completamente con los materiales base.

Comprendiendo las Ventajas y Desventajas

Elegir la soldadura fuerte al vacío es una decisión basada en los requisitos de rendimiento frente al costo y la complejidad. No siempre es la herramienta adecuada para cada trabajo.

Integridad Superior de la Unión

La principal ventaja de la soldadura fuerte al vacío es la calidad de la unión. Al no haber fundente que corra el riesgo de quedar atrapado, la unión está libre de huecos e impurezas, lo que lleva a una resistencia significativamente mayor y a una estanqueidad superior.

Ideal para Piezas Complejas y Sensibles

El proceso proporciona un calentamiento y enfriamiento extremadamente uniformes en un entorno controlado. Esto lo hace perfecto para ensamblajes intrincados, componentes de paredes delgadas o la unión de materiales disímiles como cerámica con metal o metales reactivos como el aluminio y el titanio.

Costos Más Altos y Ciclos Más Lentos

Los hornos de vacío representan una inversión de capital significativa. El proceso también es inherentemente más lento que la soldadura fuerte tradicional debido al tiempo requerido para evacuar el vacío y enfriar las piezas de manera segura. Esto lo hace menos adecuado para la fabricación de bajo costo y alto volumen.

Limitaciones en Materiales

Algunos materiales con alta presión de vapor (como el zinc, el plomo o el cadmio) no son adecuados para la soldadura fuerte al vacío. A altas temperaturas y bajas presiones, estos elementos pueden vaporizarse de la aleación, alterando su composición y contaminando el horno.

Tomando la Decisión Correcta para su Aplicación

La selección del método de soldadura fuerte correcto depende totalmente de las exigencias técnicas y comerciales de su proyecto.

- Si su enfoque principal es la producción de bajo costo y alto volumen de piezas simples: La soldadura fuerte tradicional con fundente suele ser la opción más económica y rápida.

- Si su enfoque principal son los componentes críticos que requieren la máxima resistencia y fiabilidad: La soldadura fuerte al vacío es la elección definitiva por sus uniones limpias y sin huecos.

- Si su enfoque principal es unir geometrías complejas o materiales disímiles: La soldadura fuerte al vacío ofrece un nivel de control y limpieza que los métodos tradicionales no pueden igualar.

En última instancia, comprender el papel del entorno es clave para elegir el proceso adecuado para lograr su objetivo de diseño.

Tabla Resumen:

| Aspecto | Soldadura Fuerte Tradicional | Soldadura Fuerte al Vacío |

|---|---|---|

| Entorno | Aire libre con fundente | Horno de vacío, sin fundente |

| Control de Oxidación | Utiliza fundente químico para limpiar y proteger | Elimina el oxígeno para prevenir la oxidación |

| Calidad de la Unión | Riesgo de atrapamiento de fundente y residuos | Uniones limpias, sin huecos, de alta resistencia |

| Costo y Velocidad | Menor costo, más rápido para alto volumen | Mayor costo, más lento debido a los ciclos de vacío |

| Aplicaciones Ideales | Piezas simples, producción de bajo costo | Geometrías complejas, materiales disímiles, piezas críticas |

¿Necesita soluciones de soldadura fuerte de alto rendimiento para su laboratorio? KINTEK se especializa en hornos avanzados de alta temperatura, incluidos los Hornos de Vacío y Atmósfera, diseñados para procesos de unión precisos y confiables. Con nuestras profundas capacidades de personalización, podemos adaptar soluciones para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento