Una máquina de prueba de alta temperatura y alto vacío cumple la función crítica de aislar el rendimiento mecánico de la degradación química durante la evaluación de materiales. Está diseñada para someter los composites de matriz cerámica de ultra alta temperatura (UHTCMCs) a cargas térmicas superiores a 900 °C, manteniendo al mismo tiempo un estricto vacío libre de oxígeno. Esta doble capacidad garantiza que los datos recopilados reflejen las verdaderas capacidades estructurales del material sin la interferencia de factores ambientales como la oxidación.

Al simular el calor extremo del vuelo hipersónico y eliminar el oxígeno, esta tecnología separa el estrés térmico de la reacción química. Este aislamiento es la única forma de determinar la línea base mecánica real —específicamente la resistencia a la flexión y el módulo de elasticidad— de los composites destinados a aplicaciones aeroespaciales.

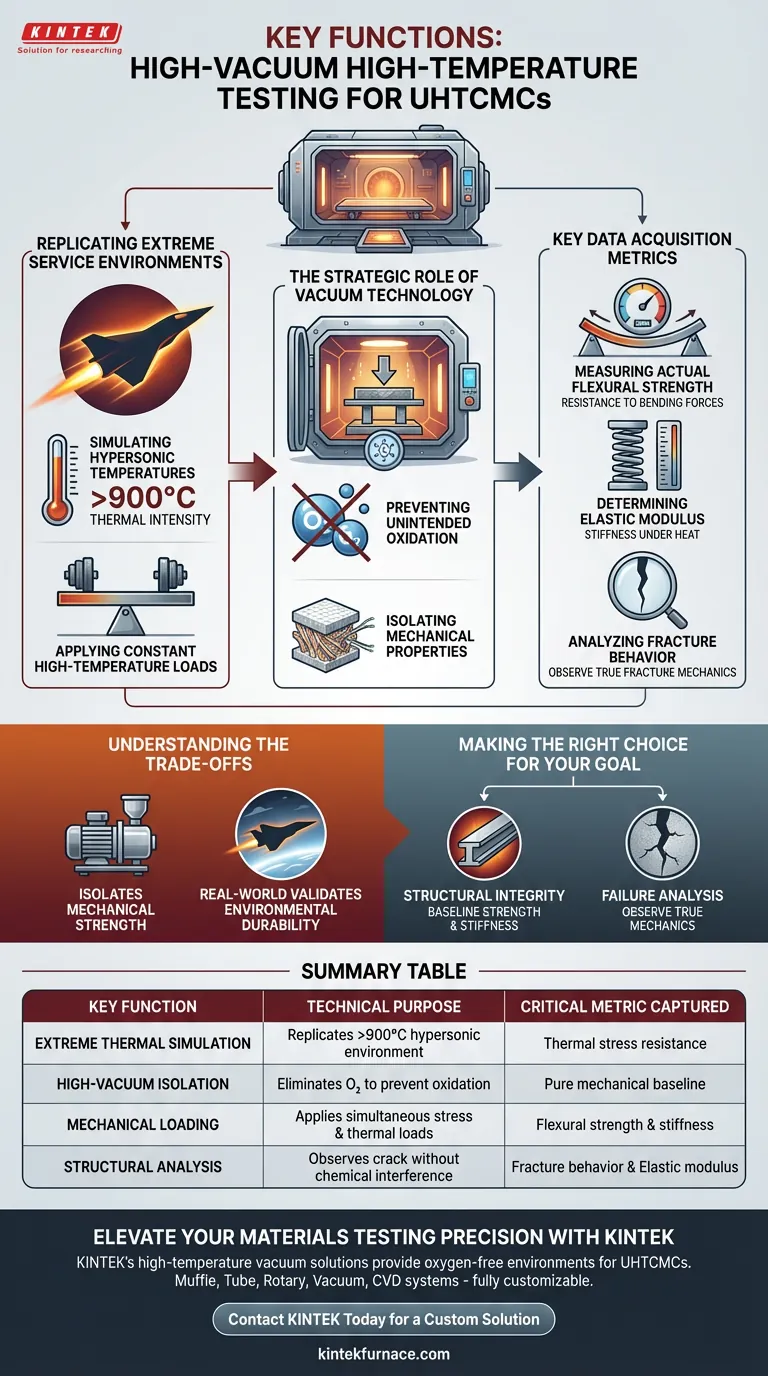

Replicación de entornos de servicio extremos

El principal desafío en la prueba de UHTCMCs es reproducir las duras condiciones de operación sin introducir variables incontroladas.

Simulación de temperaturas hipersónicas

La máquina es capaz de generar y mantener temperaturas de 900 °C o superiores. Esta intensidad térmica es necesaria para imitar el entorno de servicio al que se enfrentan los componentes de aeronaves hipersónicas durante el vuelo.

Aplicación de cargas constantes a alta temperatura

Más allá del simple calentamiento, la máquina proporciona un entorno de carga constante. Aplica estrés mecánico simultáneamente con estrés térmico para probar cómo el material soporta el peso bajo calor extremo.

El papel estratégico de la tecnología de vacío

Las altas temperaturas suelen acelerar las reacciones químicas, lo que puede sesgar los resultados de las pruebas. El sistema de vacío es la contramedida a este problema.

Prevención de la oxidación no deseada

A altas temperaturas, las fibras de carbono y las matrices cerámicas dentro de los UHTCMCs son muy susceptibles a la oxidación. El sistema de vacío crea un entorno libre de oxígeno para detener completamente este proceso.

Aislamiento de propiedades mecánicas

Al prevenir la oxidación, la máquina garantiza que la prueba mida la mecánica del material en lugar de su química. Protege la integridad de las fibras y la matriz para que la falla sea causada por la carga y el calor, no por la combustión del material.

Métricas clave de adquisición de datos

El objetivo final de esta configuración de prueba es la adquisición de datos "limpios" que representen con precisión la fiabilidad del material.

Medición de la resistencia a la flexión real

Dado que el material permanece químicamente intacto, los ingenieros pueden determinar su resistencia a la flexión real. Esta cifra representa la resistencia del material a las fuerzas de flexión en su estado puro.

Determinación del módulo de elasticidad

La máquina permite el cálculo preciso del módulo de elasticidad (rigidez) bajo calor. Esta métrica es vital para comprender cuánto se deformará el componente durante el vuelo hipersónico.

Análisis del comportamiento de la fractura

Las pruebas en vacío permiten la observación del comportamiento de la fractura impulsado puramente por el estrés mecánico. Esto ayuda a los ingenieros a comprender cómo el material se agrieta o falla estructuralmente, sin la interferencia de la degradación superficial.

Comprensión de las compensaciones

Si bien este método de prueba es superior para la caracterización mecánica, es importante comprender lo que excluye.

La limitación de los entornos "perfectos"

Las pruebas en vacío eliminan la variable de la oxidación para aislar la resistencia mecánica. Sin embargo, el vuelo atmosférico en el mundo real implica oxígeno. Por lo tanto, esta prueba valida la estructura pero no prueba la vida útil del material en aire rico en oxígeno. Es una prueba de resistencia, no de durabilidad ambiental.

Tomar la decisión correcta para su objetivo

Al diseñar un protocolo de prueba para UHTCMCs, la claridad sobre sus requisitos de datos específicos es esencial.

- Si su enfoque principal es la integridad estructural: Utilice esta máquina para establecer la resistencia a la flexión y la rigidez de referencia del material sin el ruido de la degradación química.

- Si su enfoque principal es el análisis de fallas: Confíe en el entorno de vacío para observar la verdadera mecánica de fractura, asegurando que las grietas sean impulsadas por el estrés y la temperatura en lugar de la fragilización por oxidación.

Esta máquina es la herramienta definitiva para demostrar que un composite es mecánicamente capaz de sobrevivir a los rigores térmicos de los viajes hipersónicos.

Tabla resumen:

| Función clave | Propósito técnico | Métrica crítica capturada |

|---|---|---|

| Simulación térmica extrema | Replica entornos >900°C para simulación de vuelo hipersónico | Resistencia al estrés térmico |

| Aislamiento de alto vacío | Elimina el oxígeno para prevenir la oxidación/degradación del material | Línea base mecánica pura |

| Carga mecánica | Aplica estrés simultáneamente con cargas térmicas | Resistencia a la flexión y rigidez |

| Análisis estructural | Observa la propagación de grietas sin interferencia química | Comportamiento de la fractura y módulo de elasticidad |

Mejore la precisión de sus pruebas de materiales con KINTEK

No deje que la oxidación distorsione sus datos críticos. Las soluciones de vacío de alta temperatura de KINTEK proporcionan los entornos libres de oxígeno necesarios para aislar la fiabilidad mecánica pura en UHTCMCs y composites aeroespaciales. Respaldados por I+D experta y fabricación de precisión, ofrecemos una gama completa de sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para satisfacer sus requisitos de prueba únicos.

¿Listo para lograr la línea base estructural que exige su proyecto?

Contacte con KINTEK Hoy Mismo para una Solución Personalizada

Guía Visual

Referencias

- Luis Baier, Vito Leisner. Development of ultra-high temperature ceramic matrix composites for hypersonic applications via reactive melt infiltration and mechanical testing under high temperature. DOI: 10.1007/s12567-024-00562-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo contribuyen los hornos de vacío a la producción de materiales cerámicos avanzados? Logre pureza y densidad superiores

- ¿Por qué la unión por difusión de acero ODS y aleaciones de níquel debe realizarse en un horno de vacío? Lograr una integridad libre de poros

- ¿Cuáles son las principales diferencias en las estrategias de sinterización para membranas cerámicas? Optimice su procesamiento térmico

- ¿Por qué la velocidad de bombeo de un sistema de secado al vacío es fundamental para la fabricación de baterías? Mejora la calidad y la eficiencia

- ¿Cuáles son las funciones principales de los hornos de vacío? Lograr pureza y control superiores en procesos de alta temperatura

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cómo logran los hornos de vacío de laboratorio niveles de ultra alto vacío? Desbloquee entornos de procesamiento prístinos

- ¿Cuáles son los cinco beneficios principales de utilizar un enfriador para horno de vacío? Mejora el control del proceso y la calidad del producto