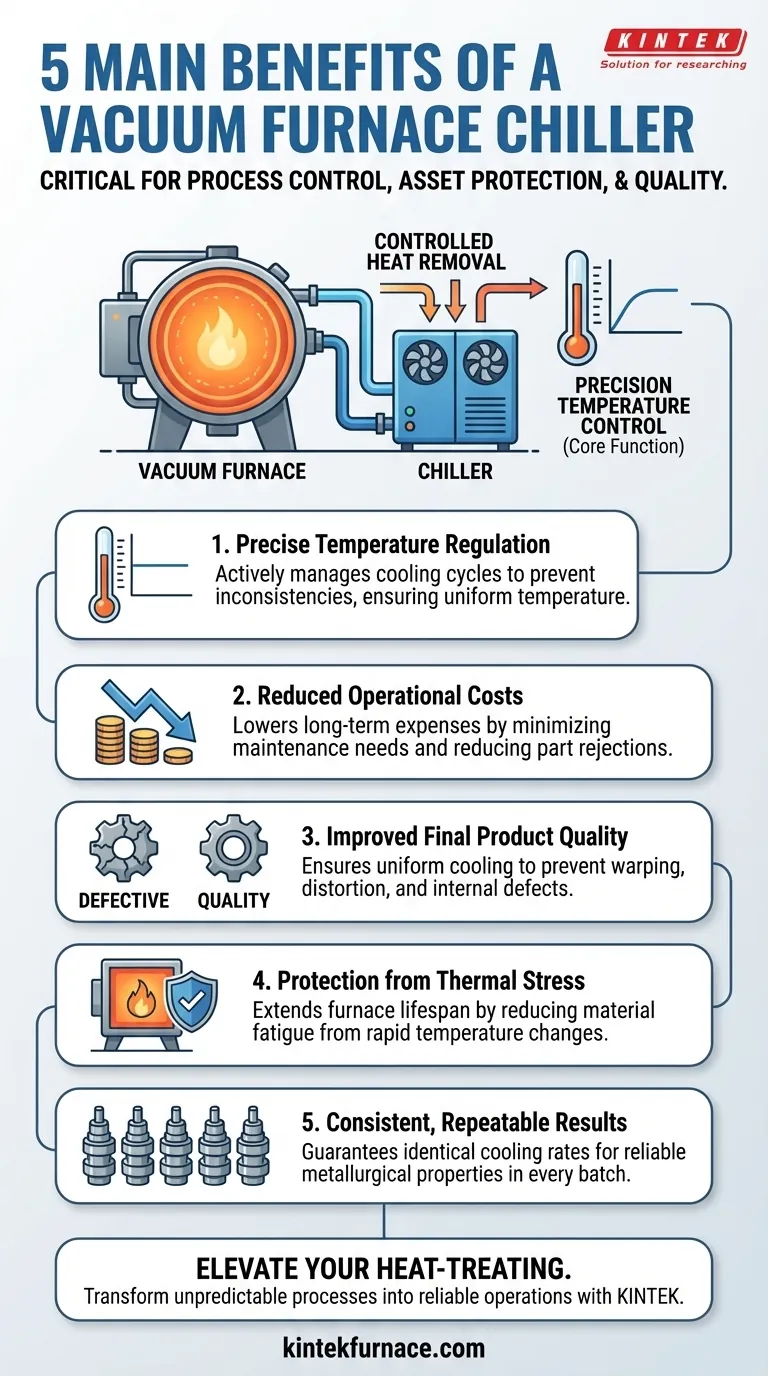

En esencia, un enfriador para horno de vacío es un componente crítico para el control del proceso y la protección de los activos. Los cinco beneficios principales que proporciona son la regulación precisa de la temperatura, la reducción de los costos operativos, la mejora de la calidad del producto final, la protección del horno contra el estrés térmico y la capacidad de lograr resultados de tratamiento térmico consistentes y repetibles.

Un enfriador para horno de vacío no es simplemente un accesorio de refrigeración; es un sistema esencial que proporciona el control necesario para proteger su inversión, garantizar la consistencia del producto y optimizar la eficiencia de toda su operación de tratamiento térmico.

La función principal: control de temperatura de precisión

El papel principal de un enfriador es eliminar activamente el calor del horno de vacío, asegurando que la temperatura se gestione con precisión durante los ciclos de calentamiento y, lo más importante, de enfriamiento. Este control es la base de todos los demás beneficios.

Cómo un enfriador permite el control

Un enfriador hace circular un refrigerante a través de un sistema de circuito cerrado conectado a los canales de enfriamiento del horno. Al gestionar con precisión la temperatura y el caudal de este refrigerante, elimina el calor a un ritmo controlado y predecible, evitando que el horno se caliente demasiado o se enfríe demasiado rápido.

El problema del enfriamiento inconsistente

Sin un enfriador dedicado, las operaciones podrían depender del agua de torre o del agua de la ciudad, que puede tener temperaturas fluctuantes según la estación o la hora del día. Esta falta de control conduce a tasas de enfriamiento inconsistentes, lo que compromete directamente la repetibilidad de su proceso.

El impacto directo en la calidad del producto y del proceso

La precisión que ofrece un enfriador se traduce directamente en productos de mayor calidad y procesos de fabricación más fiables.

Mejora de la calidad del producto final

El enfriamiento controlado es esencial para prevenir defectos del producto. Un enfriamiento descontrolado o desigual puede causar deformación, distorsión o tensiones internas en el material, lo que resulta en una mayor tasa de piezas rechazadas y recursos desperdiciados. Un enfriador garantiza un enfriamiento uniforme, produciendo componentes dimensionalmente estables y fiables.

Lograr resultados de tratamiento térmico repetibles

Las propiedades metalúrgicas finales de una pieza —como la dureza, la estructura granular y la resistencia a la tracción— están determinadas por la velocidad de enfriamiento (temple). Un enfriador garantiza que esta velocidad de enfriamiento sea idéntica de un lote a otro, asegurando que cada pieza cumpla con las especificaciones de ingeniería requeridas. Esta repetibilidad es imposible de lograr con fuentes de enfriamiento variables.

Comprensión del impacto financiero y las compensaciones

Si bien un enfriador representa una inversión de capital inicial, sus beneficios financieros se materializan a través de la protección de los activos y la eficiencia operativa.

Protección del horno contra el estrés térmico

Un horno de vacío es un activo de capital importante. Los cambios de temperatura rápidos y descontrolados hacen que los componentes internos del horno —como la zona caliente, las paredes de la cámara y los elementos calefactores— se expandan y contraigan. Este estrés cíclico, conocido como estrés térmico, provoca fatiga del material, grietas y fallos prematuros. Un enfriador mitiga esto al imponer una curva de enfriamiento gradual y controlada.

Reducción de los costos operativos a largo plazo

Proteger el horno del estrés térmico extiende directamente su vida útil operativa, que puede ser de 10 a 15 años o más con el cuidado adecuado. Esto pospone reemplazos costosos y reduce los gastos de mantenimiento durante la vida útil del equipo.

Los costos ocultos de la inconsistencia

Aunque un enfriador consume energía, su costo a menudo se compensa con la reducción de los costos "ocultos". Estos incluyen las pérdidas financieras por piezas desechadas, la mano de obra y la energía necesarias para el retrabajo, y el posible daño a la reputación por entregar productos inconsistentes a los clientes.

Cómo justificar la inversión

Elegir integrar un enfriador debe basarse en sus prioridades operativas específicas, desde el control de calidad hasta la gestión de activos.

- Si su enfoque principal es la calidad del producto y la repetibilidad: Un enfriador es innegociable para garantizar las tasas de enfriamiento consistentes requeridas para resultados metalúrgicos precisos.

- Si su enfoque principal es la protección de activos y la longevidad: Un enfriador es la herramienta más eficaz para minimizar el estrés térmico, extendiendo directamente la vida útil de su valioso horno.

- Si su enfoque principal es la reducción de costos y la eficiencia: Un enfriador minimiza el desperdicio por piezas rechazadas y reduce los costos de mantenimiento a largo plazo, proporcionando un claro retorno de la inversión.

En última instancia, un enfriador para horno de vacío le otorga control sobre una variable de proceso crítica, transformando un paso impredecible en una operación fiable y optimizada.

Tabla de resumen:

| Beneficio | Descripción |

|---|---|

| Regulación precisa de la temperatura | Elimina activamente el calor para ciclos de enfriamiento controlados, previniendo inconsistencias. |

| Costos operativos reducidos | Disminuye los gastos a largo plazo al minimizar el mantenimiento y el rechazo de piezas. |

| Mejora de la calidad del producto final | Garantiza un enfriamiento uniforme para prevenir defectos como deformación y distorsión. |

| Protección contra el estrés térmico | Extiende la vida útil del horno al reducir la fatiga del material por cambios de temperatura. |

| Resultados consistentes y repetibles | Garantiza tasas de enfriamiento idénticas para propiedades metalúrgicas fiables en cada lote. |

¡Mejore sus operaciones de tratamiento térmico con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios enfriadores fiables para hornos de vacío, hornos de mufla, hornos tubulares y más. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la eficiencia y la consistencia del producto. ¡Contáctenos hoy para discutir cómo podemos optimizar su proceso y proteger sus inversiones!

Guía Visual

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo beneficia al aluminio el tratamiento térmico en atmósfera inerte? Evite la acumulación de óxido para obtener resultados superiores

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento