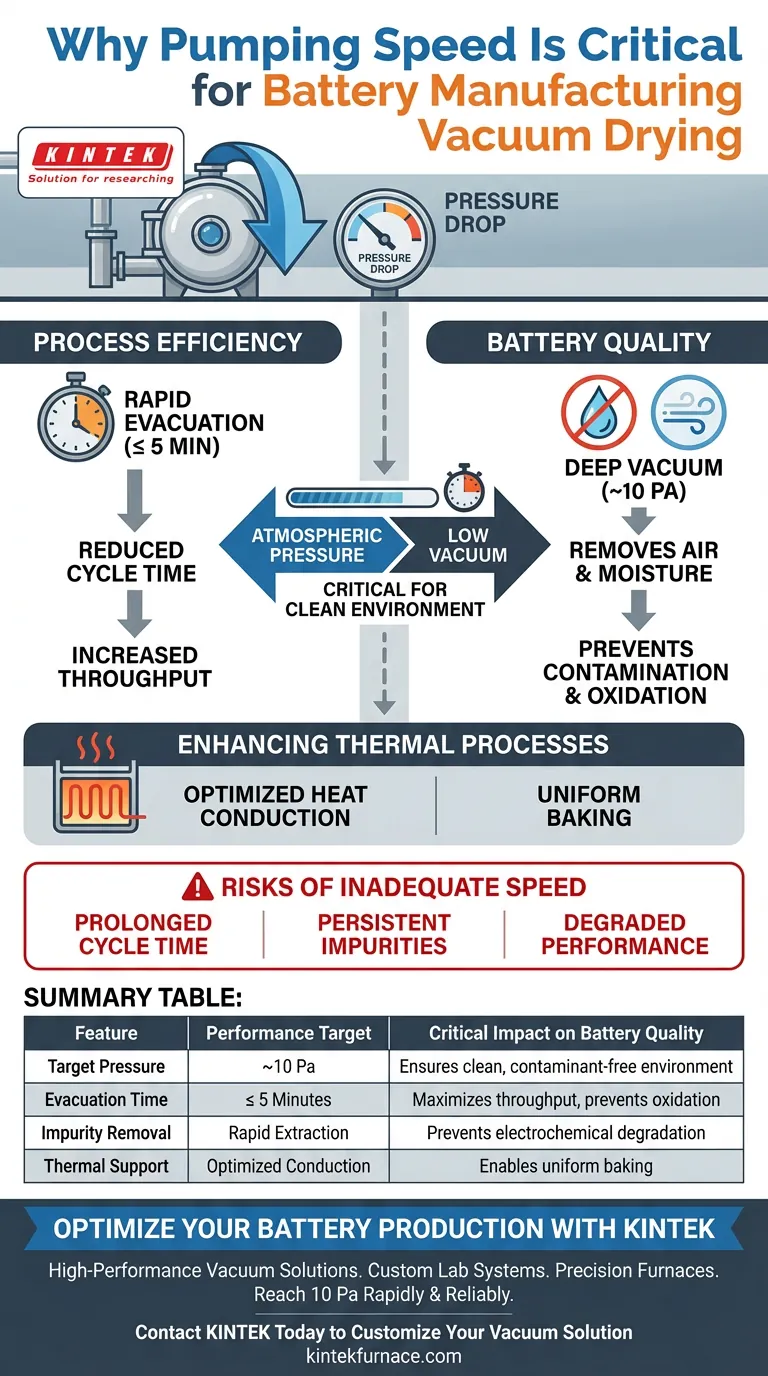

La velocidad de bombeo de un sistema de secado al vacío es el factor determinante tanto para la eficiencia del proceso como para la calidad de la batería. Dicta la capacidad de reducir rápidamente la presión de la cámara desde niveles atmosféricos hasta un vacío bajo funcional de aproximadamente 10 Pa, idealmente en un breve lapso de cinco minutos. Esta aceleración no se trata solo de ahorrar tiempo; es un requisito crítico para eliminar contaminantes que degradan el rendimiento de la batería.

Un sistema de bombeo de alto rendimiento es esencial para salvar la brecha entre la presión atmosférica y un entorno de procesamiento limpio. Al lograr rápidamente un vacío profundo, los fabricantes garantizan la eliminación efectiva del aire y la humedad, allanando el camino para una conducción de calor constante y una eficiencia de horneado óptima.

La mecánica de la evacuación rápida

Lograr la presión objetivo

La función principal de la velocidad de bombeo es atravesar el gradiente de presión de manera eficiente. El objetivo es reducir la presión de la cámara a un estado de vacío bajo, específicamente alrededor de 10 Pa.

Restricciones de tiempo y eficiencia

El tiempo es una variable crítica en este proceso. Un sistema de alto rendimiento se caracteriza por su capacidad para alcanzar esta presión objetivo dentro de un corto período de tiempo, como cinco minutos.

Impacto en la calidad de la batería

Eliminación de contaminantes

La evacuación rápida es el principal mecanismo para limpiar el entorno de la cámara. Elimina eficientemente el aire y la humedad, que son impurezas significativas en la fabricación de baterías.

Minimización del impacto de las impurezas

Al eliminar estos elementos rápidamente, el sistema minimiza el impacto de las impurezas en los materiales de la batería. Esto garantiza que se establezca un entorno físico limpio antes de que las fases de secado u horneado comiencen por completo.

Mejora de los procesos térmicos

Mejora de la eficiencia del horneado

La velocidad de la caída de vacío apoya directamente el proceso de horneado. Un vacío establecido rápidamente permite que la fase de horneado funcione con la máxima eficiencia sin la interferencia de los gases atmosféricos.

Facilitación de la conducción de calor

Una vez que se establece el vacío, crea las condiciones necesarias para la transferencia térmica. La eliminación del aire permite que la conducción de calor posterior ocurra de manera controlada, asegurando un tratamiento uniforme de los componentes de la batería.

Los riesgos de una velocidad inadecuada

Inestabilidad ambiental

Si la velocidad de bombeo es insuficiente, la transición a 10 Pa se prolonga. Este retraso permite que la presión ambiental residual persista, lo que podría interferir con la consistencia del proceso de secado.

Impurezas persistentes

Una evacuación lenta no logra limpiar la cámara de manera efectiva. Esto puede provocar bolsas de humedad o aire atrapadas, que comprometen directamente el rendimiento electroquímico del producto final de la batería.

Tomar la decisión correcta para su objetivo

Al seleccionar o evaluar un sistema de secado al vacío para la producción de baterías, concéntrese en la capacidad del sistema para manejar la caída de presión dentro de límites de tiempo específicos.

- Si su principal enfoque es el rendimiento de la producción: Asegúrese de que el sistema pueda alcanzar 10 Pa en cinco minutos para minimizar el tiempo de inactividad entre ciclos.

- Si su principal enfoque es la calidad del producto: Priorice la velocidad de bombeo para garantizar la evacuación rápida y completa de la humedad y el aire antes de que comience la conducción de calor.

La velocidad en el secado al vacío no es solo una métrica de ritmo; es un control fundamental para la pureza y el rendimiento.

Tabla resumen:

| Característica | Objetivo de rendimiento | Impacto crítico en la calidad de la batería |

|---|---|---|

| Presión objetivo | ~10 Pa | Garantiza un entorno limpio y libre de contaminantes |

| Tiempo de evacuación | ≤ 5 minutos | Maximiza el rendimiento y previene la oxidación del material |

| Eliminación de impurezas | Extracción rápida de aire/humedad | Previene la degradación de las propiedades electroquímicas |

| Soporte térmico | Conducción de calor optimizada | Permite un horneado uniforme y resultados de secado consistentes |

Optimice su producción de baterías con KINTEK

No permita que una velocidad de vacío inadecuada comprometa el rendimiento de su batería. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de laboratorio personalizables, de vacío y CVD de alto rendimiento diseñados para alcanzar objetivos de 10 Pa de manera rápida y confiable. Nuestros hornos avanzados de alta temperatura están diseñados para la precisión, asegurando que sus materiales estén libres de contaminación por humedad y aire.

¿Listo para mejorar la eficiencia de secado y la pureza del producto de su laboratorio?

Contacte a KINTEK Hoy para Personalizar su Solución de Vacío

Guía Visual

Referencias

- Lili Zhao, Bo Qi. Research on Temperature Field Characteristics of Lithium Battery Vacuum Drying Furnace. DOI: 10.56028/aetr.11.1.63.2024

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué un horno de secado al vacío es fundamental para los electrodos de carbono EN-LCNF? Logre una eliminación precisa del disolvente y cero oxidación

- ¿Por qué es necesario un horno de vacío para tratar los precursores? Optimización de la Síntesis de Carbono Dopeado con Nitrógeno y Azufre

- ¿Cómo facilita un horno de presión de gas la densificación de Si3N4–SiC–MoSi2? Logrando una densidad cercana a la teórica

- ¿Qué hace que los hornos de vacío sean más eficientes en comparación con los hornos convencionales? Desbloquee un tratamiento térmico superior y ahorros de energía

- ¿Qué es un horno de sinterización al vacío y cuál es su propósito principal? Logre materiales densos y de alta pureza con precisión

- ¿Qué es la cementación al vacío y cómo funciona? Descubra el endurecimiento avanzado de la superficie para componentes de acero superiores

- ¿Cómo controla un horno de envejecimiento al vacío de alta precisión la precipitación en superaleaciones? Ingeniería de Fases Gamma Prime

- ¿Cuáles son los pasos críticos en el proceso del horno de arco al vacío? Logre una pureza y un rendimiento de metal inigualables