En esencia, un horno de vacío logra una eficiencia superior al cambiar fundamentalmente la forma en que se transfiere el calor y al crear un ambiente ultrapuro. A diferencia de los hornos convencionales que desperdician energía calentando aire y combatiendo la contaminación atmosférica, un horno de vacío elimina el aire, lo que permite una calefacción radiante altamente dirigida, un aislamiento superior y procesos que producen piezas más limpias y de mayor calidad sin operaciones de limpieza secundarias.

La verdadera eficiencia de un horno de vacío no se trata solo del ahorro de energía; se trata del control del proceso. Al eliminar la atmósfera, se eliminan variables incontroladas como la convección y la oxidación, lo que lleva a resultados más precisos, repetibles y materialmente superiores con menos desperdicio.

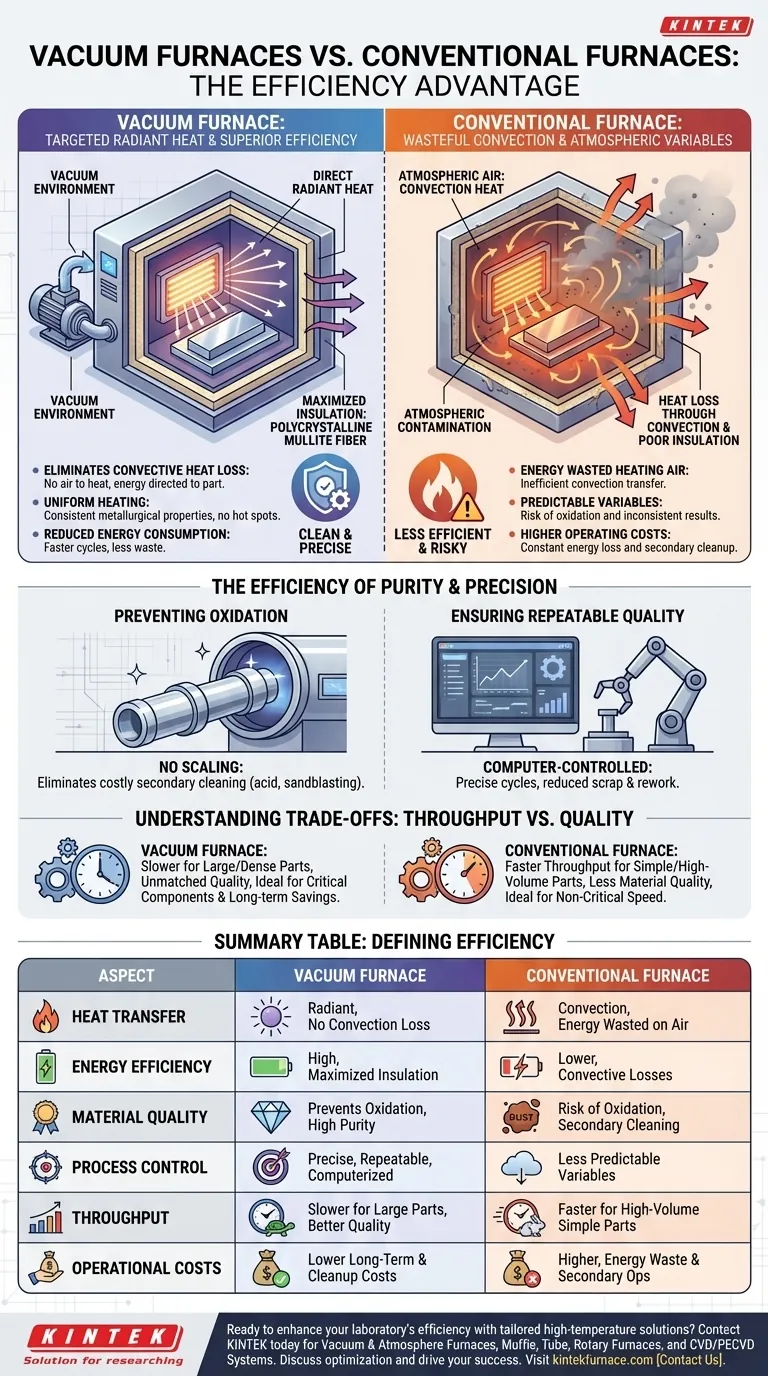

Cómo un vacío cambia las reglas de la transferencia de calor

Los hornos convencionales operan en el aire, un medio que transfiere el calor de forma impredecible a través de la convección. Un horno de vacío elimina este medio, creando un entorno donde la eficiencia está diseñada, no es incidental.

Eliminación de la pérdida de calor por convección

En un horno tradicional, una cantidad significativa de energía se desperdicia calentando el aire dentro de la cámara. Este aire calentado luego transfiere energía a la pieza de trabajo a través de la convección, pero también transfiere ese calor a las paredes del horno, lo que lleva a una pérdida constante de energía.

Al evacuar la cámara, un horno de vacío elimina casi por completo la transferencia de calor por convección. Prácticamente no hay moléculas de aire que calentar, lo que significa que casi toda la energía se dirige a donde importa: la propia pieza.

Enfoque en el calor radiante directo

Con la convección eliminada, la transferencia de calor ocurre principalmente a través de la radiación térmica. Esta es una transferencia de energía directa, en línea de visión, desde los elementos calefactores a la pieza de trabajo.

Esto permite un calentamiento excepcionalmente uniforme, ya que la pieza se baña uniformemente en energía radiante. Esta precisión evita los puntos calientes y asegura propiedades metalúrgicas consistentes en todo el material, lo cual es una medida clave de la eficiencia del proceso.

Maximización del rendimiento del aislamiento

La eficacia del aislamiento aumenta drásticamente en el vacío. Se utilizan materiales como la fibra de mullita policristalina de alta calidad porque son malos conductores del calor.

En el vacío, donde no hay aire para mover el calor a través del aislamiento, su rendimiento se maximiza. Combinado con características como carcasas de horno de doble capa, esto asegura que el calor generado permanezca dentro de la cámara, permitiendo ciclos de calentamiento más rápidos mientras se consume menos energía en general.

La eficiencia de la pureza y la precisión

Más allá de la dinámica térmica, la eficiencia de un horno de vacío proviene de la calidad de su producción. El entorno controlado previene problemas que cuestan tiempo y dinero en los procesos convencionales.

Prevención de la oxidación y la contaminación

El beneficio más obvio del vacío es la ausencia de oxígeno y otros contaminantes atmosféricos. Esto previene la oxidación superficial (incrustaciones) en las piezas metálicas durante el tratamiento térmico.

Esto es una ganancia masiva en eficiencia. Elimina la necesidad de operaciones secundarias costosas y que consumen mucho tiempo, como la limpieza con ácido, el chorro de arena o el mecanizado para eliminar la capa incrustada, lo que ahorra mano de obra, tiempo y materia prima.

Garantizando resultados repetibles y de alta calidad

Los hornos de vacío modernos utilizan procesos controlados por computadora avanzados. La ausencia de variables atmosféricas permite un control extremadamente preciso y repetible en cada etapa del ciclo, desde las rampas de calentamiento hasta los mantenimientos de temperatura y el enfriamiento.

Este nivel de control asegura que cada pieza logre las propiedades metalúrgicas deseadas, reduciendo drásticamente las tasas de chatarra y la necesidad de reelaboración. Esta repetibilidad es una forma crítica de eficiencia de producción para componentes de alto valor.

Comprensión de las ventajas y desventajas: rendimiento frente a calidad

Aunque es altamente eficiente en el uso de energía y la calidad final, un horno de vacío no siempre es la opción más rápida para cada aplicación.

El matiz de la velocidad de calentamiento

La cámara de un horno de vacío puede calentarse rápidamente debido a su excelente aislamiento. Sin embargo, calentar una pieza de trabajo grande o densa a veces puede ser más lento que en un horno convencional.

Esto se debe a que depende únicamente de la radiación. Un horno convencional (o de atmósfera) utiliza la convección, donde el aire caliente en movimiento puede ayudar a transferir el calor a geometrías complejas o piezas grandes más rápidamente, incluso si es menos eficiente energéticamente en general.

Tiempo total del ciclo

El proceso de vacío en sí mismo añade tiempo. Crear un vacío profundo antes de que comience el ciclo de calentamiento y luego a menudo rellenar la cámara con un gas inerte para un enfriamiento controlado añade minutos al ciclo de producción total.

Debido a esto, para la producción de alto volumen de piezas simples y de bajo costo, un horno de atmósfera de cinta transportadora continua puede ofrecer un mayor rendimiento (piezas por hora), incluso si es menos eficiente por pieza.

Elegir la opción correcta para su objetivo

El término "eficiencia" debe definirse por su objetivo principal. Las ventajas de un horno de vacío son claras, pero son más impactantes cuando se alinean con objetivos de producción específicos.

- Si su enfoque principal es la pureza y la calidad del material: Un horno de vacío es inigualable, ya que elimina la oxidación y garantiza resultados metalúrgicos precisos y repetibles para componentes críticos.

- Si su enfoque principal es la eficiencia energética a largo plazo: El aislamiento superior de un horno de vacío y la eliminación de la pérdida de calor por convección darán como resultado costos operativos significativamente más bajos por ciclo.

- Si su enfoque principal es el rendimiento de alto volumen de piezas simples: Un horno convencional o de atmósfera puede ser más "eficiente" en términos de velocidad pura y número de unidades procesadas por hora.

En última instancia, elegir el horno adecuado requiere definir la eficiencia no solo como velocidad, sino como el camino más efectivo para lograr la calidad deseada del material y el costo final.

Tabla resumen:

| Aspecto | Horno de vacío | Horno convencional |

|---|---|---|

| Transferencia de calor | Calentamiento radiante, sin pérdida por convección | Calentamiento por convección, energía desperdiciada en el aire |

| Eficiencia energética | Alta debido al aislamiento y sin calentamiento de aire | Menor debido a las pérdidas por convección |

| Calidad del material | Evita la oxidación, sin incrustaciones, alta pureza | Riesgo de oxidación, requiere limpieza secundaria |

| Control del proceso | Preciso, repetible con control por computadora | Menos predecible debido a variables atmosféricas |

| Rendimiento | Más lento para piezas grandes, mejor para la calidad | Más rápido para piezas simples de alto volumen |

| Costos operativos | Menores costos de energía y limpieza a largo plazo | Mayores debido al desperdicio de energía y operaciones secundarias |

¿Listo para mejorar la eficiencia de su laboratorio con soluciones de alta temperatura personalizadas? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar hornos avanzados como Hornos de Vacío y Atmósfera, Hornos de Mufla, Tubo, Rotatorios y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que satisfacemos sus necesidades experimentales únicas, brindando un tratamiento térmico superior, ahorros de energía y resultados libres de contaminantes. No se conforme con menos: contáctenos hoy para discutir cómo podemos optimizar sus procesos yA impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores