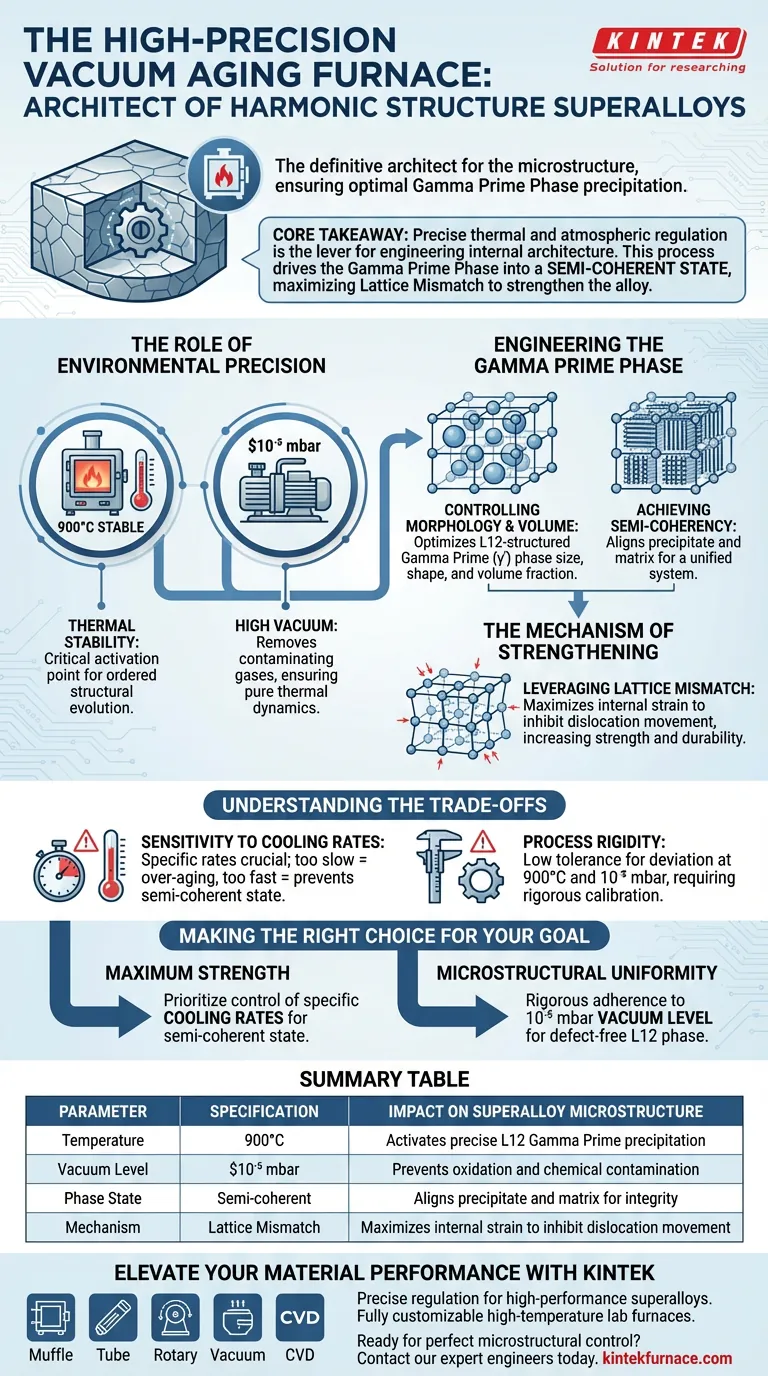

Un horno de envejecimiento al vacío de alta precisión actúa como el arquitecto definitivo de la microestructura de las superaleaciones de estructura armónica. Al mantener una estricta temperatura de 900 °C bajo un alto vacío de $10^{-5}$ mbar, el equipo asegura que la fase gamma prime con estructura L12 precipite con el tamaño, la forma y la fracción de volumen exactos requeridos para un rendimiento óptimo.

Conclusión Clave La regulación térmica y atmosférica precisa no se trata simplemente de prevenir la oxidación; es la palanca para diseñar la arquitectura interna del material. Este proceso impulsa la fase gamma prime a un estado semi-coherente con la matriz, maximizando la desalineación de la red para fortalecer significativamente la aleación.

El Papel de la Precisión Ambiental

Estabilidad Térmica a 900 °C

El horno proporciona un entorno estable de alta temperatura específicamente a 900 °C.

Esta temperatura no es arbitraria; es el punto de activación crítico requerido para iniciar el proceso de precipitación. Mantener esta temperatura exacta asegura que la cinética de la reacción proceda a una velocidad que permita una evolución estructural ordenada en lugar de un crecimiento caótico.

La Necesidad de Alto Vacío

Operar a un nivel de vacío de $10^{-5}$ mbar es esencial para mantener la pureza de la transformación de fase.

Este entorno de alto vacío elimina los gases que podrían reaccionar con la superficie de la aleación o difundirse en la matriz. Al eliminar estas variables, el horno asegura que la precipitación sea impulsada estrictamente por la dinámica térmica, no por la contaminación química.

Ingeniería de la Fase Gamma Prime

Control de la Morfología y el Volumen

La función principal de este proceso de envejecimiento es dictar las características físicas de la fase gamma prime ($\gamma'$) con estructura L12.

Sin esta precisión, los precipitados podrían volverse demasiado grandes o de forma irregular. El horno asegura que la fase gamma prime precipite de la matriz gamma de manera altamente ordenada, optimizando su fracción de volumen para el soporte mecánico.

Logrando la Semi-Coherencia

El objetivo final de controlar la precipitación es alcanzar un estado semi-coherente.

En este estado, las estructuras cristalinas del precipitado y la matriz están alineadas pero son distintas. Esta alineación es crítica porque permite que el material se comporte como un sistema unificado en lugar de un compuesto de partes desarticuladas.

El Mecanismo de Fortalecimiento

Aprovechando la Desalineación de la Red

La mejora de la superaleación está directamente relacionada con el aumento de la desalineación de la red.

Al asegurar que la fase gamma prime precipite en un estado ordenado y semi-coherente, el horno maximiza la tensión en la interfaz entre el precipitado y la matriz. Esta tensión interna (desalineación) inhibe el movimiento de dislocaciones, que es el mecanismo fundamental que aumenta la resistencia y durabilidad del material.

Comprendiendo las Compensaciones

Sensibilidad a las Tasas de Enfriamiento

Si bien el horno proporciona estabilidad, el proceso depende en gran medida de tasas de enfriamiento específicas.

Si la tasa de enfriamiento se desvía incluso ligeramente después del proceso de envejecimiento, el "orden" de la precipitación puede verse interrumpido. Una tasa demasiado lenta puede provocar un sobre-envejecimiento (coarsening de partículas), mientras que una tasa demasiado rápida puede impedir que el estado semi-coherente se desarrolle completamente.

Rigidez del Proceso

La especificidad de los parámetros de 900 °C y $10^{-5}$ mbar implica una baja tolerancia a la desviación.

Este no es un proceso flexible; requiere equipos capaces de mantener estas condiciones exactas sin fluctuaciones. La compensación por un alto rendimiento es el requisito de una calibración y mantenimiento rigurosos del equipo para prevenir la variabilidad entre lotes.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el potencial de las superaleaciones de estructura armónica, debe alinear sus parámetros de procesamiento con sus requisitos mecánicos específicos.

- Si su enfoque principal es la Máxima Resistencia: Priorice el control de tasas de enfriamiento específicas para preservar el estado semi-coherente y maximizar la desalineación de la red.

- Si su enfoque principal es la Uniformidad Microestructural: la adhesión rigurosa al nivel de vacío de $10^{-5}$ mbar es esencial para garantizar la precipitación ordenada de la fase L12 sin defectos.

La precisión en el entorno de envejecimiento es el factor más crítico para traducir el potencial bruto de la aleación en un rendimiento de material real.

Tabla Resumen:

| Parámetro | Especificación | Impacto en la Microestructura de la Superaleación |

|---|---|---|

| Temperatura | 900 °C | Activa la precipitación precisa de la fase gamma prime con estructura L12 |

| Nivel de Vacío | $10^{-5}$ mbar | Previene la oxidación y la contaminación química de las fases |

| Estado de la Fase | Semi-coherente | Alinea el precipitado y la matriz para una integridad estructural unificada |

| Mecanismo | Desalineación de la Red | Maximiza la tensión interna para inhibir el movimiento de dislocaciones |

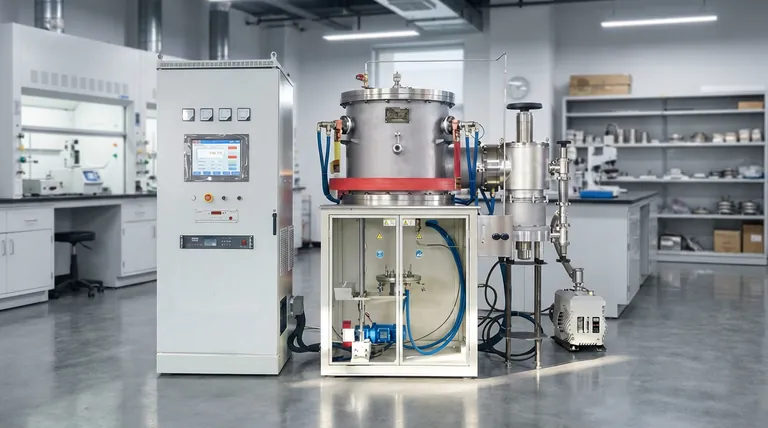

Eleve el Rendimiento de su Material con KINTEK

La regulación térmica precisa es la diferencia entre una aleación estándar y una superaleación de alto rendimiento. KINTEK proporciona la experiencia líder en la industria en I+D y fabricación necesaria para dominar estas complejas transformaciones. Ya sea que necesite sistemas de Mufla, Tubo, Rotatorios, de Vacío o CVD, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para cumplir con sus requisitos exactos de $10^{-5}$ mbar y 900 °C+.

¿Listo para lograr un control microestructural perfecto? Póngase en contacto con nuestros ingenieros expertos hoy mismo para discutir las necesidades únicas de su proyecto y descubrir cómo nuestros sistemas de precisión dan vida a sus materiales.

Guía Visual

Referencias

- Mónica Campos, J. M. Torralba. Enhancement of γ/γ’ Microstructured Cobalt Superalloys Produced from Atomized Powder by Creating a Harmonic Structure. DOI: 10.3390/met14010070

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué nivel de uniformidad de temperatura se puede lograr en hornos de vacío? Logre una precisión de ±2°C para aplicaciones críticas

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es la temperatura máxima alcanzable en un horno de sinterización al vacío? Adapte su proceso con precisión

- ¿Cuáles son las funciones principales de un horno de recocido al vacío para aleaciones Ti10Mo8Nb? Lograr pureza y estabilidad de fase beta

- ¿Cuáles son los principales beneficios de utilizar un horno de vacío para procesos industriales? Lograr una calidad y control de material superiores

- ¿Cuáles son los principales tipos de hornos de vacío para la destilación de metales? Una guía para la purificación de alta pureza

- ¿Cuál es la función de un horno de vacío en el recubrimiento de TiN/MoS2? Domina el proceso de curado para una integridad superior de la película

- ¿Qué funciones cumple un molde de grafito de alta densidad en el proceso SPS? Más allá de dar forma a los materiales