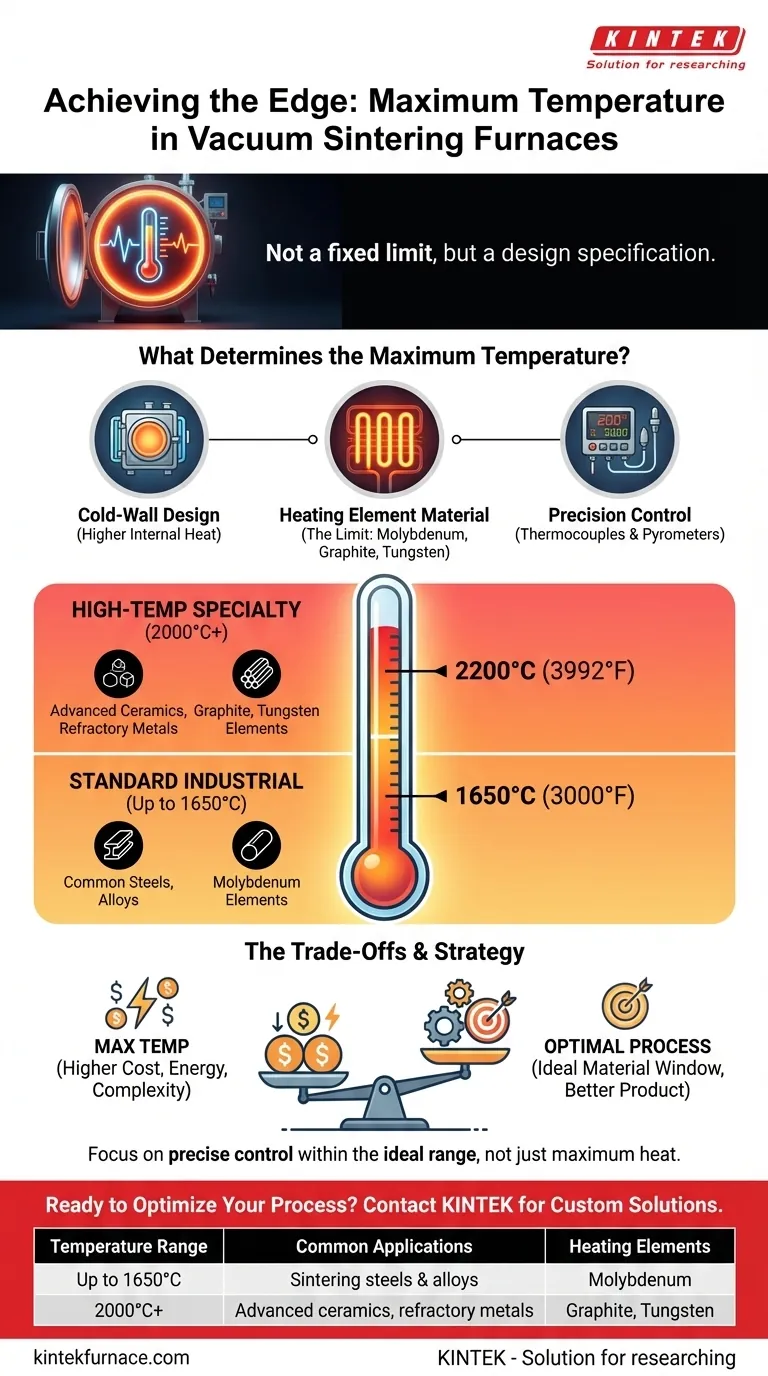

Aunque algunos hornos de sinterización al vacío de alto rendimiento pueden alcanzar temperaturas de hasta 2200°C (3992°F), este no es un máximo universal. La temperatura alcanzable depende fundamentalmente del diseño específico del horno, los materiales utilizados para sus elementos calefactores y su aplicación industrial prevista. No existe una "temperatura máxima" única, sino más bien un espectro de capacidades adaptadas a diferentes procesos.

La temperatura máxima de un horno de sinterización al vacío no es un valor fijo, sino una especificación de diseño clave. Está dictada por la construcción y los componentes del horno, lo que significa que la pregunta crítica no es "¿qué tan caliente puede llegar a ser?" sino "¿qué rango de temperatura requiere mi material específico?"

¿Qué determina la temperatura máxima de un horno?

La clasificación de temperatura de un horno de vacío es el resultado de decisiones de ingeniería deliberadas. Varios factores clave trabajan juntos para definir sus límites operativos y su rendimiento general.

El impacto del diseño del horno: pared fría vs. pared caliente

El factor más significativo es la arquitectura central del horno. Los hornos de pared fría son el estándar para aplicaciones de alta temperatura.

En este diseño, los elementos calefactores se encuentran dentro de la cámara de vacío, rodeados por escudos térmicos. Una camisa de enfriamiento con agua circulante en el exterior de la pared de la cámara mantiene el recipiente frío, lo que permite temperaturas internas mucho más altas, ciclos de calentamiento y enfriamiento más rápidos, y una mayor uniformidad de la temperatura.

El papel crítico de los elementos calefactores

El material utilizado para los elementos calefactores limita directamente la temperatura máxima del horno. El elemento debe ser capaz de soportar calor extremo sin degradarse.

Los materiales comunes incluyen:

- Molibdeno: Se utiliza para temperaturas generalmente de hasta 1650°C (3000°F).

- Grafito o tungsteno: Requeridos para aplicaciones de mayor temperatura, permitiendo que los hornos operen de manera confiable a 2000°C (3632°F) y más allá.

Sistemas de control y medición de temperatura

Para operar en estos extremos, los hornos requieren sistemas de control sofisticados. Se utiliza una combinación de termopares blindados (para rangos más bajos) y pirómetros de fibra óptica (para rangos altos) para medir continuamente la temperatura.

Estos datos se envían a un controlador inteligente que ajusta la fuente de alimentación, asegurando que la temperatura siga con precisión el perfil de calentamiento programado con una uniformidad a menudo dentro de +/- 5°C.

Comprensión de los rangos de temperatura comunes

Los hornos de vacío suelen ofrecerse en diferentes series, cada una diseñada para una clase específica de materiales y procesos.

Hornos industriales estándar (hasta 1650°C)

La mayoría de las aplicaciones industriales, incluida la sinterización de muchos metales y aleaciones, se encuentran en este rango. Los hornos suelen estar disponibles con temperaturas máximas de 1315°C (2400°F) o 1650°C (3000°F).

Hornos especializados de alta temperatura (2000°C+)

Alcanzar temperaturas de 2000°C, 2200°C o incluso más requiere un horno especializado. Estas unidades utilizan elementos de grafito o tungsteno y se reservan para el procesamiento de materiales avanzados.

Las aplicaciones incluyen la sinterización de cerámicas no óxidas, metales refractarios como el tungsteno y la creación de otros componentes de alta pureza y alto rendimiento.

Comprensión de las compensaciones

Buscar la temperatura más alta posible conlleva importantes compensaciones que son fundamentales considerar.

Mayor costo y complejidad

Las clasificaciones de temperatura más altas exigen materiales más exóticos y caros para los elementos calefactores, el aislamiento y las estructuras internas. Esto aumenta sustancialmente tanto el precio de compra inicial como los costos de mantenimiento a largo plazo del horno.

Mayor consumo de energía

La potencia necesaria para alcanzar y mantener temperaturas superiores a 2000°C es significativamente mayor que para los hornos de rango estándar. Esto se traduce directamente en mayores costos operativos y mayores requisitos de infraestructura.

Optimización del proceso vs. temperatura máxima

El objetivo de la sinterización es lograr propiedades óptimas del material, lo que rara vez ocurre a la temperatura máxima absoluta que puede producir un horno. El uso de calor excesivo puede ser perjudicial para el producto final. El enfoque debe estar en el control preciso dentro de la ventana de procesamiento ideal del material.

Elegir la opción correcta para su aplicación

Seleccionar un horno implica hacer coincidir sus capacidades con los objetivos específicos de su proceso.

- Si su enfoque principal es la sinterización de aceros y aleaciones comunes: Un horno con una temperatura máxima de alrededor de 1315°C a 1650°C suele ser suficiente y más rentable.

- Si su enfoque principal es el procesamiento de cerámicas avanzadas o metales refractarios: Necesitará un horno especializado de alta temperatura capaz de alcanzar 2000°C o más, probablemente con elementos de grafito.

- Si su enfoque principal es la pureza y consistencia del proceso: Priorice un horno de pared fría con un sistema de control digital avanzado para garantizar una baja contaminación y una excelente uniformidad de la temperatura.

En última instancia, el objetivo no es encontrar el horno con la temperatura más alta posible, sino el que tenga el rango preciso y el control que su material específico requiere.

Tabla resumen:

| Rango de temperatura | Aplicaciones comunes | Elementos calefactores |

|---|---|---|

| Hasta 1650°C | Sinterización de aceros y aleaciones comunes | Molibdeno |

| 2000°C y superior | Procesamiento de cerámicas avanzadas, metales refractarios | Grafito, Tungsteno |

¿Necesita un horno de alta temperatura adaptado a los requisitos únicos de su laboratorio? KINTEK aprovecha una investigación y desarrollo excepcionales y una fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, garantizamos un control preciso de la temperatura y el rendimiento para sus materiales y procesos específicos. Contáctenos hoy para saber cómo nuestros hornos pueden mejorar su eficiencia y sus resultados.

Guía Visual

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras