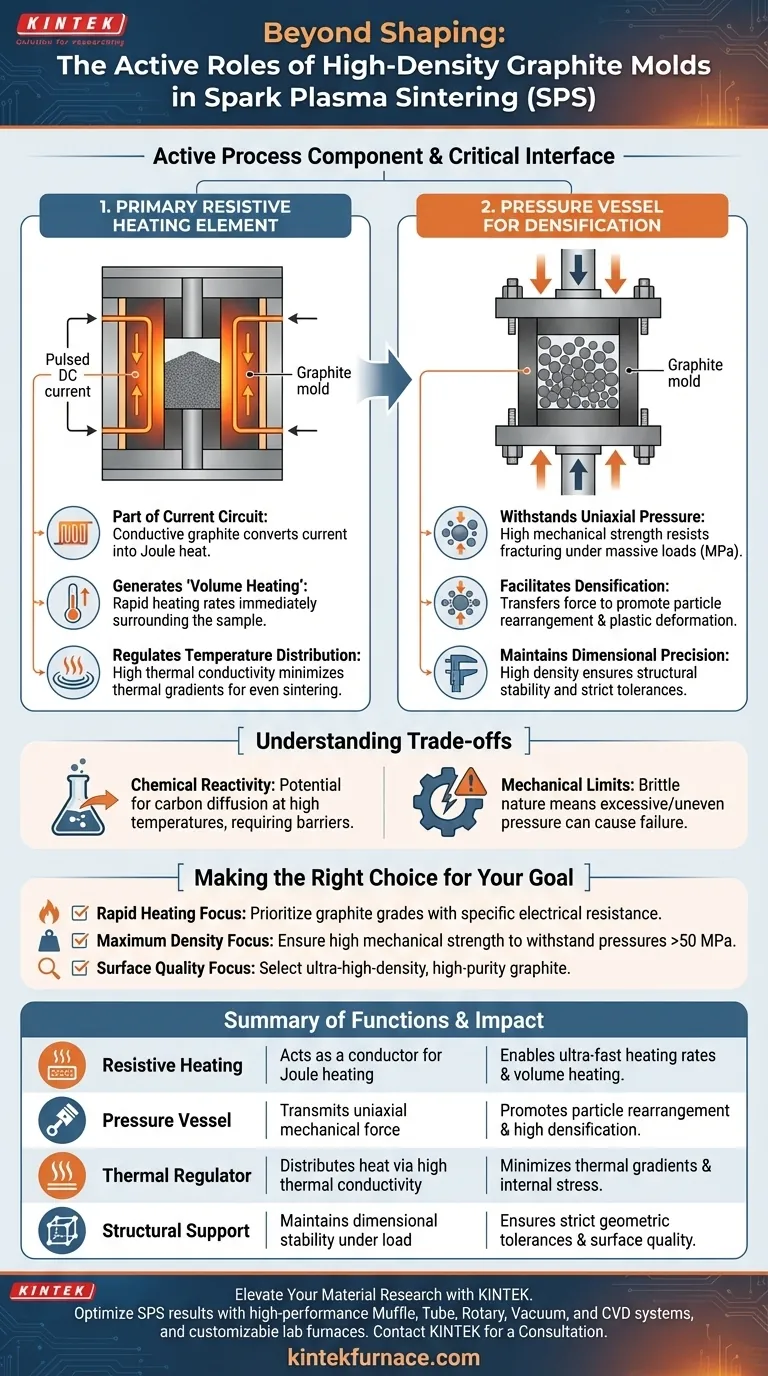

Los moldes de grafito de alta densidad actúan como componentes activos del proceso en lugar de contenedores pasivos en el Sinterizado por Plasma de Chispa (SPS). Más allá de definir simplemente la geometría de la muestra, el molde cumple dos funciones críticas: opera como el elemento calefactor resistivo principal dentro del circuito eléctrico y actúa como un recipiente a presión capaz de transmitir una fuerza mecánica masiva para densificar el polvo.

En el Sinterizado por Plasma de Chispa, el molde es una parte integral del sistema de entrega de energía. Su resistencia eléctrica genera el calor necesario para el sinterizado, mientras que su resistencia mecánica asegura la presión necesaria para la reorganización de partículas y una alta densidad del material.

El Molde como Elemento Térmico Activo

Parte del Circuito de Corriente

En una configuración SPS, el molde no está aislado de la fuente de alimentación; es un enlace crítico en el bucle eléctrico.

Debido a que el grafito es conductor, la corriente continua pulsada pasa a través de las paredes del molde. La resistencia eléctrica inherente del material convierte esta corriente en calor Joule.

Generación de "Calentamiento Volumétrico"

A diferencia de los métodos de calentamiento externos (como los elementos radiantes en un horno estándar), el molde de grafito genera calor inmediatamente alrededor de la muestra.

Esto permite tasas de calentamiento extremadamente rápidas, lo que es una característica distintiva de la eficiencia del proceso SPS.

Regulación de la Distribución de Temperatura

La alta conductividad térmica del grafito de alta densidad es esencial para el control del proceso.

Asegura que el calor generado se distribuya uniformemente en toda la zona de sinterizado. Esto minimiza los gradientes térmicos, previniendo el sinterizado desigual o el estrés interno dentro del material final.

Integridad Estructural y Transmisión de Presión

Resistencia a la Presión Uniaxial

El SPS se basa en la aplicación simultánea de calor y presión para unir partículas.

El molde de grafito debe poseer una alta resistencia mecánica para soportar cargas माहितes uniaxial significativas (a menudo medidas en MPa) sin fracturarse o deformarse.

Facilitación de la Densificación

El molde actúa como un sistema de pistón-cilindro que transfiere la fuerza de los arietes hidráulicos directamente al polvo.

Esta presión promueve la reorganización de partículas y la deformación plástica, que son mecanismos necesarios para lograr materiales de alta densidad y sin vacíos.

Mantenimiento de la Precisión Dimensional

La densidad del molde de grafito se correlaciona directamente con la estabilidad dimensional del producto final.

Un molde de alta densidad resiste la expansión o deformación bajo carga, asegurando que el componente sinterizado mantenga tolerancias geométricas estrictas y un acabado superficial de alta calidad.

Comprender las Compensaciones

Reactividad Química a Altas Temperaturas

Si bien el grafito es excelente para la conductividad, es químicamente reactivo.

A temperaturas elevadas, el carbono del molde puede difundirse en la muestra, formando potencialmente carburos no deseados o adhiriéndose al material. Esto a menudo requiere el uso de barreras de difusión, como papel de grafito o recubrimientos de nitruro de boro.

Límites Mecánicos

El grafito tiene una resistencia excepcional a altas temperaturas en comparación con los metales, pero es frágil.

Una presión excesiva, especialmente si se aplica de manera desigual o demasiado rápida, puede causar una falla catastrófica del molde. Los límites mecánicos del grado de grafito específico dictan la presión máxima que se puede aplicar a la muestra.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso SPS, considere cómo las propiedades del molde se alinean con sus objetivos de sinterizado específicos:

- Si su enfoque principal es el calentamiento rápido: Priorice los grados de grafito con propiedades de resistencia eléctrica específicas para maximizar la eficiencia del calentamiento Joule.

- Si su enfoque principal es la máxima densidad: Asegúrese de que el diseño del molde y el grado de grafito tengan la resistencia mecánica para soportar presiones que excedan los límites estándar (por ejemplo, 50 MPa o más).

- Si su enfoque principal es la calidad de la superficie: Seleccione grafito de ultra alta densidad y alta pureza para minimizar la porosidad superficial y la contaminación química.

El molde de grafito es la interfaz crítica donde la energía eléctrica y la fuerza mecánica convergen para transformar el polvo suelto en un material sólido y de alto rendimiento.

Tabla Resumen:

| Función | Descripción | Impacto en el Proceso SPS |

|---|---|---|

| Calentamiento Resistivo | Actúa como conductor para el calentamiento Joule | Permite tasas de calentamiento ultrarrápidas y calentamiento volumétrico |

| Recipiente a Presión | Transmite fuerza mecánica uniaxial | Promueve la reorganización de partículas y alta densificación |

| Regulador Térmico | Distribuye el calor mediante alta conductividad térmica | Minimiza los gradientes térmicos y el estrés interno del material |

| Soporte Estructural | Mantiene la estabilidad dimensional bajo carga | Asegura tolerancias geométricas estrictas y calidad superficial |

Mejore su Investigación de Materiales con KINTEK

¿Está buscando optimizar los resultados de su Sinterizado por Plasma de Chispa (SPS)? Lograr el equilibrio perfecto entre calor y presión comienza con el equipo adecuado. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de alto rendimiento de Mufla, Tubo, Rotatorio, Vacío y CVD, junto con soluciones personalizadas de hornos de alta temperatura de laboratorio adaptadas a sus necesidades de investigación únicas.

Nuestros sistemas están diseñados para ayudar a investigadores y fabricantes a lograr una densificación y pureza de materiales superiores. No se conforme con lo estándar: personalice su entorno de sinterizado hoy mismo.

Contacte a KINTEK para una Consulta

Guía Visual

Productos relacionados

- Horno de sinterización por plasma SPS

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización dental con transformador para restauraciones de cerámica

La gente también pregunta

- ¿Cómo se desempeña el sistema de bombeo de vacío en términos de tiempos de evacuación? Logre una evacuación más rápida para su laboratorio

- ¿Cuál es la importancia de usar un horno de recocido al vacío para esponja de zirconio? Asegura la pureza y la estabilidad del proceso

- ¿Cómo contribuye un horno de calentamiento al vacío al pretratamiento de muestras antes de la deposición de películas delgadas? Garantizar la adhesión

- ¿Por qué es importante un entorno de vacío en un horno de vacío? Garantizar la pureza y precisión en el procesamiento de materiales

- ¿Cómo influye el diseño del electrodo en la estabilidad del campo térmico? Optimice la uniformidad del calor en el sinterizado al vacío

- ¿Cuáles son las desventajas del soldaje fuerte al vacío? Comprender las compensaciones para su aplicación

- ¿Cuáles son algunas aplicaciones industriales de los hornos de alto vacío? Esencial para el sector aeroespacial, médico y electrónico

- ¿Por qué es esencial el tratamiento térmico al vacío para los tubos de cobre espejo? Asegura resistencia y pureza para aplicaciones de alto rendimiento