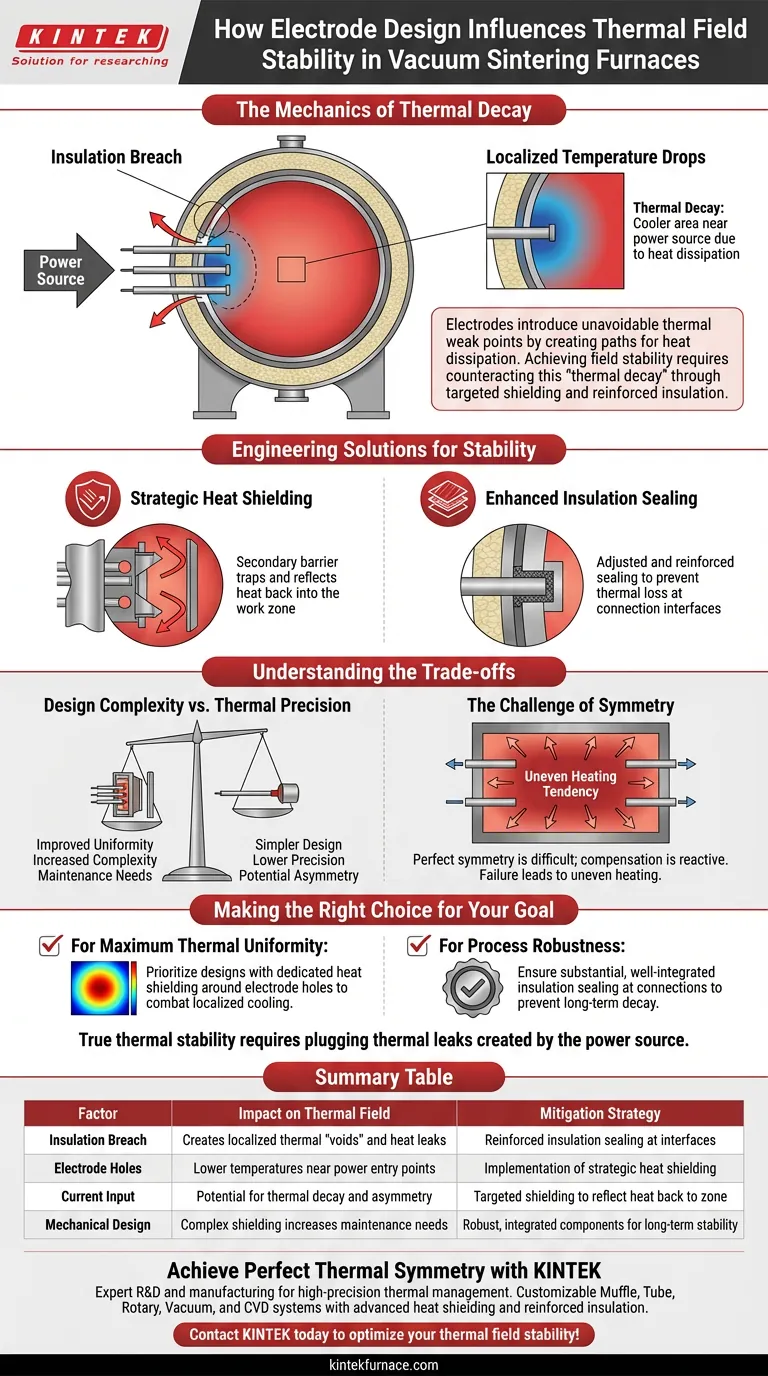

El diseño del electrodo actúa como una variable crítica en la uniformidad térmica, sirviendo tanto como fuente de energía como potencial disipador de calor. Si bien los electrodos son esenciales para introducir corriente, su estructura física y puntos de inserción crean "vacíos" localizados donde el calor se disipa más rápidamente que en el resto de la cámara. Esto resulta en temperaturas más bajas cerca de los orificios de los electrodos, lo que lleva a una degradación térmica que puede comprometer la simetría del proceso de sinterizado.

Los electrodos introducen puntos débiles térmicos inevitables al crear caminos para la disipación de calor. Lograr la estabilidad del campo requiere contrarrestar esta "degradación térmica" a través de un blindaje específico y un aislamiento reforzado en las interfaces de conexión.

La Mecánica de la Degradación Térmica

La Interrupción de la Envoltura de Aislamiento

Los electrodos sirven como interfaz para la entrada de corriente, pero atraviesan físicamente la capa de aislamiento del horno.

Esta necesidad estructural crea un vacío localizado. En lugar de una barrera térmica continua, el horno tiene puntos específicos donde el aislamiento se interrumpe para permitir la entrega de energía.

Caídas de Temperatura Localizadas

Debido a estos vacíos, el calor escapa más fácilmente en los puntos de conexión que en el resto de la zona caliente.

Las temperaturas cerca de los orificios de los electrodos son frecuentemente más bajas que el entorno circundante. Este fenómeno crea degradación térmica, enfriando efectivamente el área inmediatamente adyacente a la fuente de alimentación.

Soluciones de Ingeniería para la Estabilidad

Para mantener un campo térmico simétrico, los ingenieros deben compensar activamente las pérdidas causadas por la colocación de los electrodos.

Blindaje Térmico Estratégico

Los diseños de hornos a menudo incorporan estructuras de blindaje térmico específicas directamente alrededor de los orificios de los electrodos.

Estos escudos actúan como una barrera secundaria, atrapando el calor que de otro modo escaparía a través del vacío del electrodo y reflejándolo de regreso a la zona de trabajo.

Sellado de Aislamiento Mejorado

El aislamiento estándar a menudo es insuficiente en estos puntos de unión de alto riesgo.

Para mantener la estabilidad general, el sellado del aislamiento en las conexiones de los electrodos se ajusta y refuerza. Esto asegura que la interfaz entre el electrodo y la pared del horno no se convierta en una vía importante de pérdida térmica.

Comprender las Compensaciones

Complejidad del Diseño vs. Precisión Térmica

La implementación de blindaje avanzado alrededor de los electrodos mejora la uniformidad térmica pero aumenta la complejidad mecánica.

Las estructuras de blindaje más complejas introducen componentes adicionales dentro de la cámara de vacío. Estos componentes deben mantenerse y alinearse correctamente para seguir siendo efectivos con el tiempo.

El Desafío de la Simetría

Lograr una simetría perfecta es difícil porque los propios electrodos rara vez se distribuyen de manera perfectamente uniforme en toda la superficie del área caliente.

Las medidas de compensación (como el blindaje y el sellado) son soluciones reactivas. Si estas medidas fallan o se degradan, la tendencia natural del horno será revertir a un calentamiento desigual cerca de las entradas de energía.

Tomando la Decisión Correcta para su Objetivo

Al evaluar los diseños de hornos de sinterizado al vacío, observe detenidamente cómo el fabricante mitiga la pérdida de calor en las entradas de alimentación.

- Si su enfoque principal es la máxima uniformidad térmica: Priorice los diseños que presenten explícitamente estructuras de blindaje térmico dedicadas alrededor de los orificios de los electrodos para combatir activamente el enfriamiento localizado.

- Si su enfoque principal es la robustez del proceso: Asegúrese de que el sellado del aislamiento en las conexiones de los electrodos sea sustancial y esté bien integrado para prevenir la degradación térmica a largo plazo.

La verdadera estabilidad térmica requiere no solo generar calor, sino también tapar eficazmente las fugas térmicas creadas por la propia fuente de alimentación.

Tabla Resumen:

| Factor | Impacto en el Campo Térmico | Estrategia de Mitigación |

|---|---|---|

| Brecha de Aislamiento | Crea "vacíos" térmicos localizados y fugas de calor | Sellado de aislamiento reforzado en las interfaces |

| Orificios de los Electrodos | Temperaturas más bajas cerca de los puntos de entrada de energía | Implementación de blindaje térmico estratégico |

| Entrada de Corriente | Potencial de degradación térmica y asimetría | Blindaje específico para reflejar el calor de regreso a la zona |

| Diseño Mecánico | El blindaje complejo aumenta las necesidades de mantenimiento | Componentes robustos e integrados para estabilidad a largo plazo |

Logre una Simetría Térmica Perfecta con KINTEK

La degradación térmica en los puntos de los electrodos puede comprometer todo su proceso de sinterizado. En KINTEK, nuestros expertos equipos de I+D y fabricación se especializan en la gestión térmica de alta precisión. Ofrecemos sistemas personalizables de mufla, tubo, rotativos, al vacío y CVD diseñados con blindaje térmico avanzado y aislamiento reforzado para eliminar el enfriamiento localizado.

Ya sea que necesite la máxima uniformidad térmica o robustez del proceso, KINTEK proporciona las soluciones de hornos de laboratorio adaptadas a sus necesidades únicas de alta temperatura.

¡Contacte a KINTEK hoy mismo para optimizar la estabilidad de su campo térmico!

Guía Visual

Referencias

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cuáles son las ventajas generales de los hornos de vacío? Logre pureza, precisión y repetibilidad

- ¿Por qué es necesario un sistema de sellado al vacío de alta precisión para CrSb? Garantiza el crecimiento de cristales puros y previene la oxidación

- ¿Cómo garantiza un horno de secado al vacío una encapsulación eficiente? Domine la impregnación al vacío para materiales de cambio de fase

- ¿Qué tipos de procesos de tratamiento térmico utilizan hornos de vacío? Logre pureza y precisión en el procesamiento de materiales

- ¿Qué papel juega un horno de secado al vacío de laboratorio en el tratamiento de precursores filtrados de Y2O3-MgO? Perspectivas de expertos

- ¿Por qué es esencial el tratamiento térmico al vacío para los tubos de cobre espejo? Asegura resistencia y pureza para aplicaciones de alto rendimiento

- ¿Cómo contribuyen los hornos de alto vacío o de gas inerte al tratamiento térmico de precisión de las superaleaciones a base de níquel?

- ¿Por qué se utiliza un horno de vacío? Logre un Tratamiento Térmico Superior con Pureza y Precisión