Un sistema de sellado al vacío de alta precisión es fundamental para el procesamiento de CrSb porque establece los estrictos controles ambientales necesarios para prevenir la degradación química. Al evacuar los tubos de cuarzo y rellenarlos con un gas inerte como el argón, el sistema elimina el oxígeno que de otro modo destruiría los materiales precursores. Además, asegura la estabilidad de la presión interna necesaria para cultivar con éxito cristales únicos de alta pureza.

La síntesis de antimoniuro de cromo (CrSb) permite una tolerancia cero a la contaminación atmosférica. Un sistema de vacío de alta precisión es la herramienta fundamental que previene la oxidación a altas temperaturas y estabiliza la presión necesaria para el proceso de transporte químico.

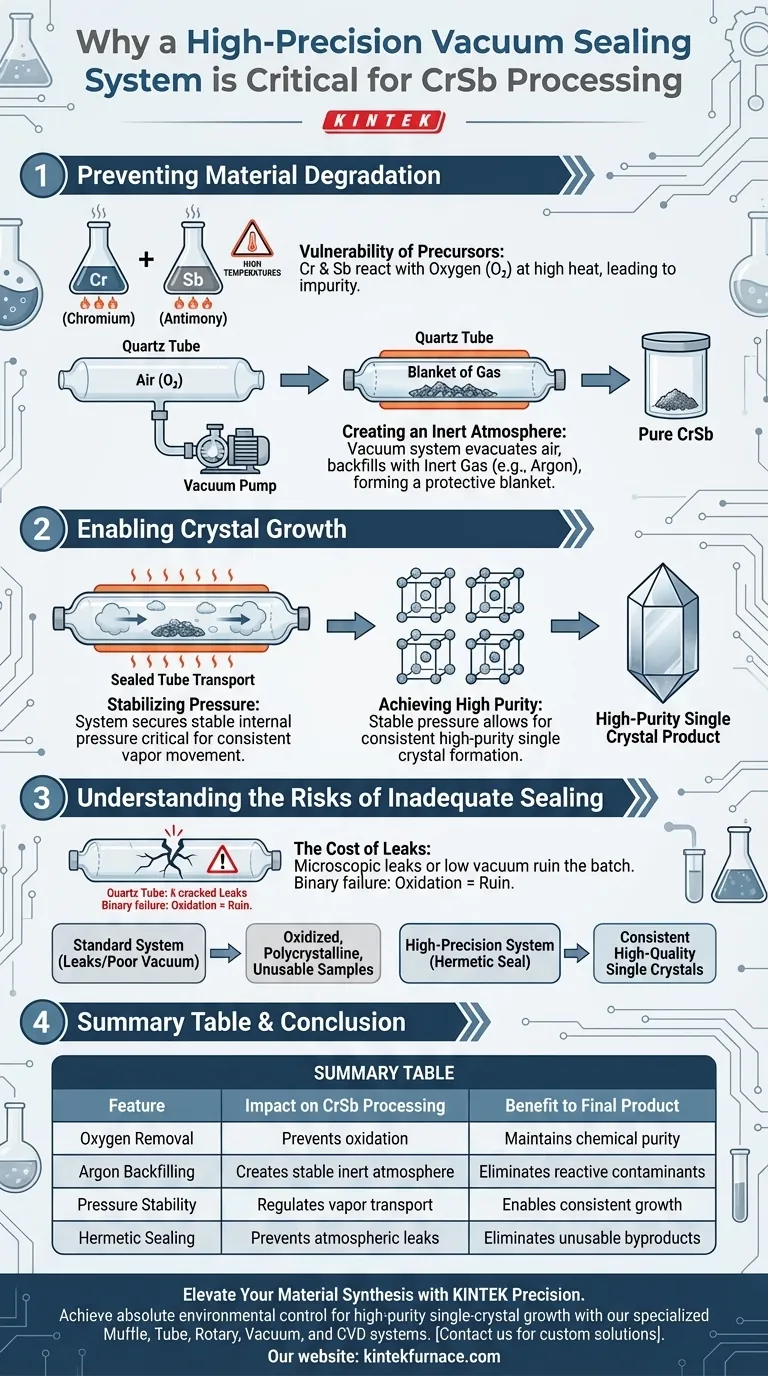

Prevención de la degradación del material

La vulnerabilidad de los precursores

El cromo y el antimonio son materiales químicamente reactivos, especialmente cuando se someten a las altas temperaturas requeridas para la síntesis.

Si se exponen incluso a cantidades mínimas de oxígeno durante el calentamiento, estos elementos se oxidarán. Esta reacción química altera fundamentalmente los precursores, impidiendo la formación del compuesto deseado de CrSb y dando lugar a subproductos impuros e inutilizables.

Creación de una atmósfera inerte

Para contrarrestar esto, el sistema de vacío debe evacuar el aire de los tubos de cuarzo utilizados para el procesamiento.

Una vez eliminado el aire, los tubos se rellenan con un gas inerte, típicamente argón. Esta sustitución crea una "manta" alrededor de los materiales, asegurando que cuando la temperatura aumente, no haya oxígeno disponible para reaccionar con el cromo o el antimonio.

Habilitación del crecimiento de cristales

Estabilización de la presión

Más allá de la simple protección, el proceso de sellado al vacío juega un papel activo en el proceso de transporte.

La síntesis de productos de cristal único depende del movimiento del material vaporizado dentro del tubo sellado. Este transporte es muy sensible a los diferenciales de presión. Un sistema de alta precisión garantiza que la presión interna se mantenga estable durante todo el proceso, permitiendo un crecimiento de cristal consistente.

Logro de alta pureza

El objetivo final de este riguroso proceso es la producción de productos de cristal único de alta pureza.

Cualquier fluctuación en la presión o introducción de contaminantes interrumpe la formación de la red cristalina. La precisión del sistema de sellado es la principal salvaguardia contra estas interrupciones, asegurando que el producto final cumpla con los estándares de calidad necesarios.

Comprensión de los riesgos de un sellado inadecuado

El coste de las fugas

El término "alta precisión" no es meramente descriptivo; es un requisito funcional.

Un sistema de sellado estándar o de baja calidad puede dejar fugas microscópicas o no lograr un nivel de vacío suficiente. En el procesamiento de CrSb, este fallo es binario: si entra oxígeno o la presión se desestabiliza, el lote se arruina efectivamente. Rara vez hay un "éxito parcial" cuando ocurre la oxidación.

Sensibilidad al entorno

El proceso asume un entorno controlado dentro del tubo de cuarzo.

Si la evacuación inicial es incompleta, o si el relleno con argón es impreciso, las condiciones internas se desviarán de los requisitos de síntesis. Esto conduce a tasas de transporte deficientes y a muestras policristalinas o muy oxidadas en lugar de cristales únicos.

Garantizar el éxito de la síntesis

La elección del sistema de vacío dicta directamente la calidad de su material final.

- Si su principal objetivo es la pureza química: Asegúrese de que el sistema sea capaz de una evacuación de alto vacío para eliminar todos los rastros de oxígeno antes del relleno con argón.

- Si su principal objetivo es la estructura cristalina: Priorice un sistema que garantice un sellado hermético para mantener una dinámica de presión estable durante la fase de transporte.

La precisión en la etapa de sellado es el factor más importante para pasar de precursores crudos a cristales de CrSb de alta calidad.

Tabla resumen:

| Característica | Impacto en el procesamiento de CrSb | Beneficio para el producto final |

|---|---|---|

| Eliminación de oxígeno | Previene la oxidación de cromo y antimonio | Mantiene la pureza química y la integridad del compuesto |

| Relleno de argón | Crea una atmósfera inerte estable | Elimina contaminantes reactivos durante el calentamiento |

| Estabilidad de presión | Regula la dinámica del transporte de vapor | Permite un crecimiento de cristal único consistente y de alta calidad |

| Sellado hermético | Previene fugas atmosféricas | Elimina el riesgo de subproductos oxidados e inutilizables |

Mejore su síntesis de materiales con la precisión KINTEK

No permita que la contaminación atmosférica arruine sus precursores de CrSb. En KINTEK, entendemos que el crecimiento de cristales únicos de alta pureza requiere un control ambiental absoluto. Respaldados por I+D y fabricación expertos, ofrecemos sistemas especializados de mufas, tubos, rotativos, de vacío y CVD, todos los cuales pueden personalizarse según sus necesidades específicas de laboratorio de alta temperatura.

Ya sea que necesite lograr una evacuación de alto vacío o mantener una estabilidad de presión hermética, nuestros hornos de alta temperatura brindan la confiabilidad que su investigación exige. Contáctenos hoy mismo para encontrar su solución personalizada y asegurar el éxito de su próximo lote de síntesis.

Guía Visual

Referencias

- B. Rai, Nitesh Kumar. Direction‐Dependent Conduction Polarity in Altermagnetic CrSb. DOI: 10.1002/advs.202502226

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Ultra alto vacío de acero inoxidable KF ISO CF brida de tubo recto tubo Tee Cross Fitting

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las ventajas clave del soldado por horno? Logre uniones limpias y resistentes en atmósferas controladas

- ¿Cuáles son los componentes típicos de un sistema de vacío utilizado en un horno de destilación a alta temperatura? Garantizar la precisión del proceso

- ¿Cuál es la importancia del equipo de desgasificación por vacío en la formación de geles? Garantizar la integridad estructural en biocerámicas

- ¿Cuáles son los dos diseños principales de hornos de vacío? Compare pared caliente vs pared fría para su laboratorio

- ¿Qué temperaturas se utilizan habitualmente en el endurecimiento al vacío? Consiga un endurecimiento preciso para sus aleaciones de acero

- ¿Qué métodos de enfriamiento se utilizan en los hornos de vacío? Optimice las propiedades del material con temple de precisión

- ¿Qué soluciones de diseño abordan los desafíos en la sinterización al vacío? Optimice la sinterización para materiales de alto rendimiento

- ¿Qué condiciones experimentales proporciona un horno de recocido de alto vacío? Prueba de Estabilidad de Barreras de Difusión