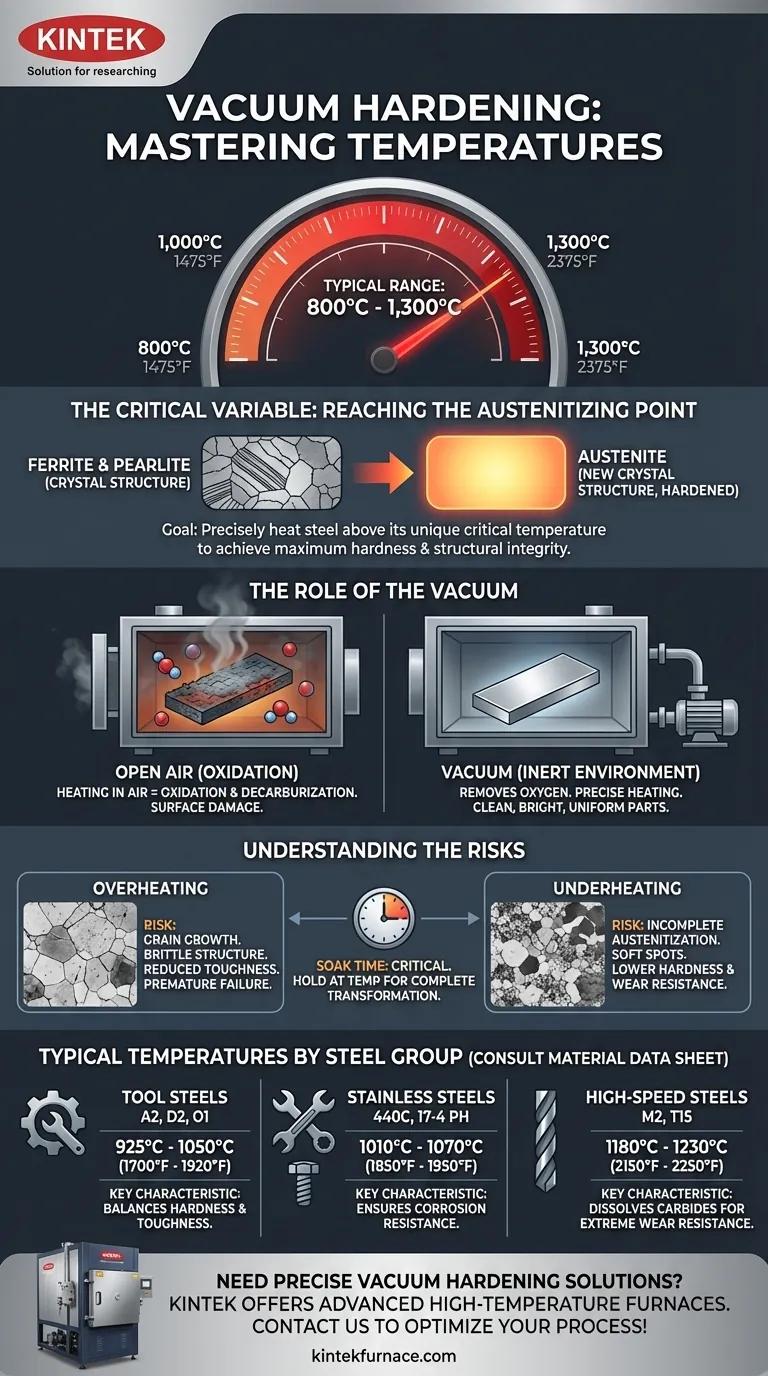

En el endurecimiento al vacío, la temperatura precisa utilizada viene dictada completamente por la aleación de acero específica que se está tratando, pero generalmente se encuentra en un rango de 800 °C a 1300 °C (1475 °F a 2375 °F). Aunque los hornos pueden alcanzar temperaturas más altas, el objetivo no es lograr el calor máximo, sino alcanzar un punto de transformación metalúrgica muy específico para el material en cuestión.

El principio fundamental del endurecimiento al vacío no es simplemente calentar metal. Es la aplicación precisa de la temperatura para alcanzar el punto de austenitización de un acero dentro de un entorno controlado e inerte para lograr la máxima dureza e integridad estructural sin contaminación superficial.

Por qué la temperatura es la variable crítica

El propósito del endurecimiento es cambiar fundamentalmente la estructura cristalina del acero para hacerlo más duro y más resistente al desgaste. La temperatura es la herramienta principal utilizada para controlar esta transformación.

Alcanzar el punto de austenitización

Para que se produzca el endurecimiento, el acero debe calentarse por encima de una temperatura crítica donde su estructura cristalina (típicamente ferrita y perlita) se transforma en una nueva estructura llamada austenita. Esto se conoce como la temperatura de austenitización.

Cada aleación de acero tiene un rango de temperatura de austenitización específico y, a menudo, estrecho. Esta temperatura objetivo es el factor más importante en el proceso de endurecimiento.

El papel del vacío

Calentar acero a estas temperaturas al aire libre provocaría una oxidación (formación de cascarilla) y una descarburación (pérdida de carbono superficial) inmediatas y graves, arruinando el componente.

El vacío elimina el oxígeno y otros gases reactivos. Esto permite que la pieza se caliente hasta su temperatura de austenitización precisa y luego se temple, lo que resulta en una pieza limpia, brillante y uniformemente endurecida sin daños superficiales.

Temperaturas típicas por grupo de acero

Aunque siempre debe consultar la hoja de datos del material, ciertas familias de aceros tienen requisitos de temperatura predecibles.

- Aceros para herramientas (por ejemplo, A2, D2, O1): Estos aceros comunes suelen requerir temperaturas entre 925 °C y 1050 °C (1700 °F y 1920 °F).

- Aceros inoxidables (por ejemplo, 440C, 17-4 PH): Los aceros inoxidables martensíticos se endurecen en un rango de 1010 °C a 1070 °C (1850 °F a 1950 °F).

- Aceros rápidos (por ejemplo, M2, T15): Estos aceros altamente aleados exigen temperaturas mucho más altas, a menudo de 1180 °C a 1230 °C (2150 °F a 2250 °F), para disolver los carburos resistentes en la estructura austenítica.

Comprender las compensaciones

Elegir la temperatura incorrecta, incluso por un pequeño margen, puede tener consecuencias negativas significativas en el componente final. Este es un proceso de precisión, no de fuerza bruta.

El riesgo de sobrecalentamiento

Exceder la temperatura de austenitización recomendada provoca el crecimiento del grano. Los granos austeníticos grandes se transforman en una estructura martensítica gruesa y quebradiza tras el temple. Esto reduce drásticamente la tenacidad del acero y puede provocar una falla prematura.

El problema del calentamiento insuficiente

No alcanzar la temperatura adecuada da como resultado una austenitización incompleta. No toda la estructura inicial se transforma, dejando puntos blandos en la pieza final. Esto significa que el componente no alcanzará su dureza especificada ni su resistencia al desgaste.

Tiempo de remojo: El compañero de la temperatura

Alcanzar la temperatura objetivo es solo la mitad de la batalla. El componente debe mantenerse a esa temperatura, un proceso llamado remojo, el tiempo suficiente para que la transformación se complete en toda su sección transversal, desde la superficie hasta el núcleo.

Tomar la decisión correcta para su material

La hoja de datos de su material es la autoridad máxima. Sin embargo, comprender el objetivo detrás de los números le ayudará a colaborar eficazmente con su proveedor de tratamiento térmico.

- Si su enfoque principal es el endurecimiento de aceros para herramientas comunes (por ejemplo, A2, D2): Espere temperaturas de austenitización en el rango de 950 °C a 1050 °C para lograr un equilibrio óptimo entre dureza y tenacidad.

- Si su enfoque principal es maximizar la resistencia al desgaste con aceros rápidos (por ejemplo, M2): Prepárese para temperaturas más altas, a menudo superiores a 1200 °C, necesarias para disolver los carburos complejos que proporcionan una dureza extrema.

- Si su enfoque principal es la resistencia a la corrosión en aceros inoxidables: Apunte a la temperatura de austenitización específica que garantice tanto la dureza como la disolución adecuada del cromo para la prevención de la oxidación.

En última instancia, dominar la temperatura en el endurecimiento al vacío le permite diseñar con precisión las propiedades finales de su componente.

Tabla de resumen:

| Grupo de acero | Rango de temperatura típico (°C) | Rango de temperatura típico (°F) | Características clave |

|---|---|---|---|

| Aceros para herramientas | 925°C - 1050°C | 1700°F - 1920°F | Común para A2, D2, O1; equilibra dureza y tenacidad |

| Aceros inoxidables | 1010°C - 1070°C | 1850°F - 1950°F | Tipos martensíticos como 440C, 17-4 PH; asegura resistencia a la corrosión |

| Aceros rápidos | 1180°C - 1230°C | 2150°F - 2250°F | Aleaciones como M2, T15; disuelve carburos para una resistencia extrema al desgaste |

¿Necesita soluciones precisas de endurecimiento al vacío para sus aleaciones de acero? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos avanzados de alta temperatura, incluidos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus requisitos experimentales únicos, logrando la máxima dureza e integridad estructural sin contaminación superficial. Contáctenos hoy para optimizar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre propiedades metalúrgicas superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo