En resumen, la sinterización al vacío eficaz se basa en soluciones de diseño de hornos específicas, diseñadas para controlar la temperatura, la atmósfera y el enfriamiento. Las características clave incluyen zonas calientes de alta temperatura con revestimientos de grafito o metal refractario, control preciso de temperatura multizona para la uniformidad e sistemas integrados de enfriamiento rápido como el temple con gas o aceite para lograr las propiedades finales deseadas del material.

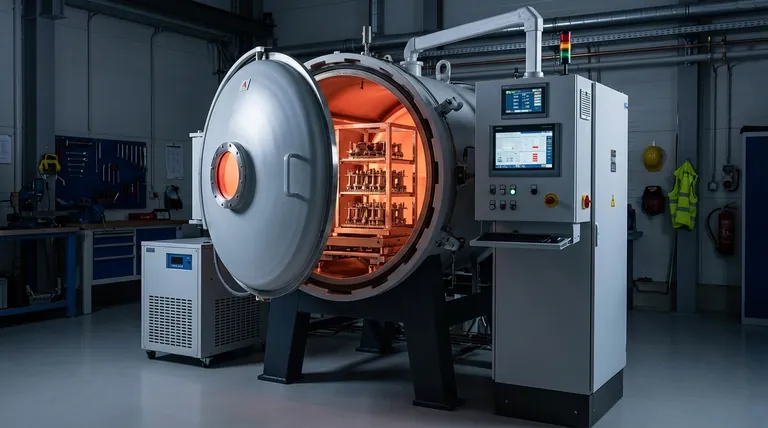

El desafío principal en la sinterización al vacío no es solo calentar una pieza, sino gestionar con precisión todo el ciclo térmico para asegurar que las partículas se unan correctamente sin contaminación. El diseño correcto del horno transforma la sinterización de un simple proceso de calentamiento en un método de fabricación predecible y altamente controlado para producir componentes densos y de alto rendimiento.

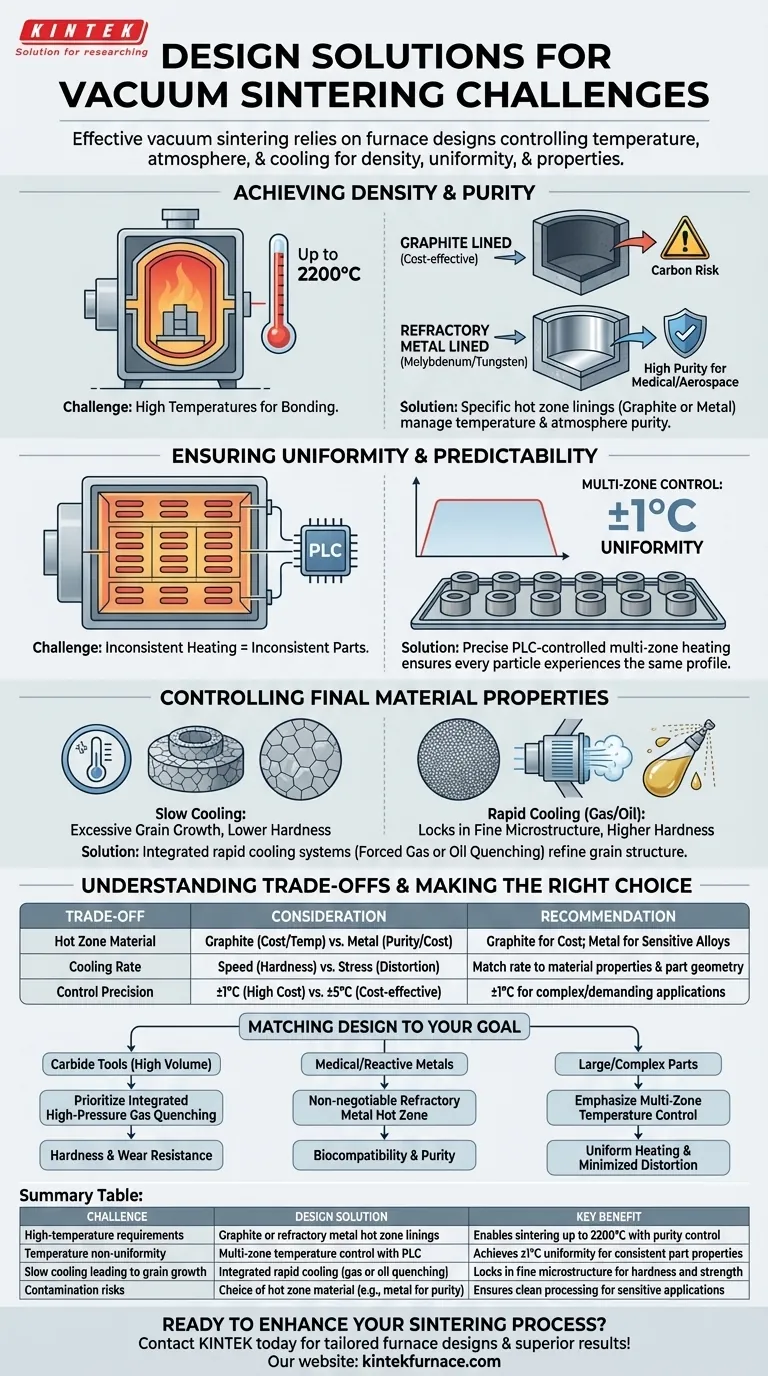

Lograr Densidad y Pureza Completas

El objetivo principal de la sinterización es transformar una pieza "en verde" porosa en un componente sólido y denso. Esto requiere altas temperaturas y un ambiente limpio, ambos son funciones directas del diseño central del horno.

El Papel de la Zona Caliente de Alta Temperatura

La capacidad de un horno para alcanzar y mantener la temperatura de sinterización correcta es fundamental. Materiales como el carburo de tungsteno requieren temperaturas cercanas a los 2200°C para una unión eficaz de partículas y densificación.

El revestimiento de la zona caliente es igualmente crítico. Una zona caliente revestida de grafito es una solución común y rentable, pero puede introducir carbono en la atmósfera, lo cual es perjudicial para ciertas aleaciones.

Para materiales sensibles a la contaminación por carbono, es necesaria una zona caliente de metal refractario (utilizando molibdeno o tungsteno). Esto asegura un ambiente de procesamiento más limpio, lo cual es vital para aplicaciones médicas, aeroespaciales y otras de alta pureza.

Garantizando Uniformidad y Predictibilidad

Un calentamiento inconsistente conduce a piezas inconsistentes. Una pieza más caliente en un área que en otra tendrá variaciones en densidad, tamaño de grano y propiedades mecánicas. Este es un punto de falla crítico en la producción de alto volumen.

El Poder del Control Multizona

Para combatir esto, los hornos de vacío avanzados emplean un control de temperatura multizona. La zona caliente se divide en varias áreas de calentamiento gestionadas de forma independiente, a menudo controladas por un sofisticado PLC (Controlador Lógico Programable).

Este diseño permite al sistema realizar microajustes, asegurando que toda la carga de trabajo logre una uniformidad de temperatura excepcional, a menudo dentro de ±1°C. Esta precisión garantiza que cada partícula, en cada pieza, experimente el mismo perfil térmico, lo que lleva a una unión uniforme y propiedades finales predecibles.

Controlando las Propiedades Finales del Material

Las propiedades de una pieza sinterizada están determinadas por su microestructura, particularmente por el tamaño de su grano. La fase de enfriamiento del ciclo térmico es donde se fija esta estructura.

El Impacto de los Sistemas de Enfriamiento Rápido

Permitir que una pieza se enfríe lentamente puede provocar un crecimiento excesivo del grano, lo que a menudo resulta en una menor dureza y resistencia. Para evitar esto, muchos hornos de sinterización al vacío integran sistemas de enfriamiento rápido.

El temple con gas forzado utiliza gas inerte a alta presión (como argón o nitrógeno) para enfriar las piezas de forma rápida y uniforme. Esto es esencial para refinar la microestructura en materiales como el carburo de tungsteno, lo que resulta en una mayor dureza y resistencia al desgaste.

En algunos casos, se necesita un enfriamiento aún más rápido. Se pueden integrar sistemas de temple con aceite para proporcionar las tasas de enfriamiento más agresivas, aunque esto se reserva típicamente para aleaciones específicas que pueden soportar el alto estrés térmico.

Comprendiendo las Ventajas y Desventajas

Elegir las características de diseño adecuadas implica equilibrar los requisitos de rendimiento con las realidades operativas. No existe un diseño de horno "mejor" único; solo existe el mejor diseño para una aplicación específica.

Material de la Zona Caliente: Grafito vs. Metal

La elección entre una zona caliente de grafito y una de metal refractario es una ventaja y desventaja principal. El grafito es menos costoso y tiene un límite de temperatura muy alto, pero presenta un riesgo de contaminación. Los metales refractarios ofrecen un ambiente mucho más limpio, pero son significativamente más caros y tienen limitaciones operativas.

Velocidad de Enfriamiento: Velocidad vs. Estrés

Aunque el enfriamiento rápido es excelente para lograr dureza, puede introducir un estrés térmico significativo. Esto puede provocar distorsión o incluso agrietamiento en piezas con geometrías complejas o paredes delgadas. La velocidad de enfriamiento debe adaptarse cuidadosamente a las propiedades del material y al diseño de la pieza para evitar comprometer su integridad estructural.

Precisión de Control: Ideal vs. Práctico

Lograr una uniformidad de temperatura de ±1°C requiere un diseño de elemento calefactor más complejo y sistemas de control sofisticados, lo que aumenta el costo y la complejidad del horno. Para materiales menos exigentes, una uniformidad estándar de ±5°C podría ser perfectamente adecuada y más rentable.

Tomando la Decisión Correcta para su Objetivo

Sus requisitos de material y pieza final deben dictar el diseño del horno que necesita.

- Si su enfoque principal es la producción de alto volumen de herramientas de carburo: Priorice un horno con un sistema de temple con gas a alta presión integrado para garantizar la dureza y la resistencia al desgaste.

- Si su enfoque principal es la sinterización de titanio de grado médico o metales reactivos: Un horno con una zona caliente de metal refractario es innegociable para prevenir la contaminación por carbono y garantizar la biocompatibilidad.

- Si su enfoque principal es la producción de piezas grandes o con geometrías complejas: Enfatice el control de temperatura multizona para garantizar un calentamiento uniforme y minimizar el riesgo de distorsión térmica durante el enfriamiento.

En última instancia, un horno de vacío moderno es un instrumento de precisión diseñado para ofrecer resultados metalúrgicos repetibles.

Tabla Resumen:

| Desafío | Solución de Diseño | Beneficio Clave |

|---|---|---|

| Requisitos de alta temperatura | Revestimientos de zonas calientes de grafito o metal refractario | Permite la sinterización hasta 2200°C con control de pureza |

| No uniformidad de temperatura | Control de temperatura multizona con PLC | Logra una uniformidad de ±1°C para propiedades de pieza consistentes |

| Enfriamiento lento que conduce al crecimiento del grano | Enfriamiento rápido integrado (temple con gas o aceite) | Fija la microestructura fina para dureza y resistencia |

| Riesgos de contaminación | Elección del material de la zona caliente (p. ej., metal para pureza) | Asegura un procesamiento limpio para aplicaciones sensibles |

¿Listo para mejorar su proceso de sinterización con soluciones de hornos de precisión? Aprovechando una investigación y desarrollo excepcionales y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, Tubulares, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté produciendo herramientas de carburo, metales de grado médico o piezas complejas, podemos ayudarlo a lograr una densidad, pureza y rendimiento superiores. Contáctenos hoy para discutir sus necesidades y descubrir cómo nuestros diseños personalizados pueden optimizar sus resultados.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización