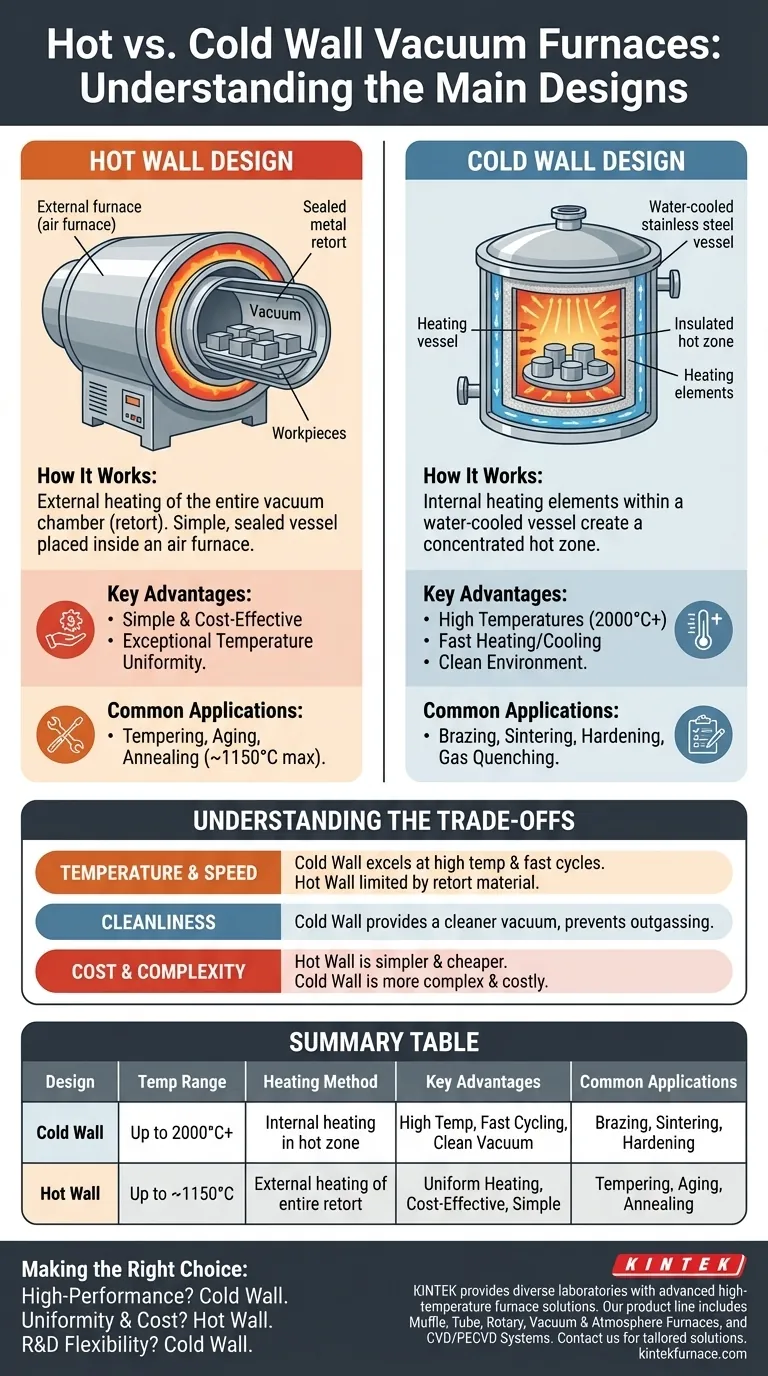

A nivel fundamental, los dos diseños principales de hornos de vacío son las configuraciones de pared caliente y pared fría. Un horno de pared caliente calienta toda la cámara de vacío desde el exterior, mientras que un horno de pared fría utiliza elementos calefactores internos para crear una zona caliente concentrada dentro de un recipiente refrigerado por agua. Esta diferencia arquitectónica central dicta el rendimiento, las capacidades y las aplicaciones ideales del horno.

La elección entre un horno de pared caliente y uno de pared fría es una decisión fundamental. Determina la temperatura alcanzable, la velocidad de procesamiento y la limpieza del entorno de vacío, lo que influye directamente en qué procesos de material, desde el recocido simple hasta la soldadura fuerte de alto rendimiento, son posibles.

El Diseño de Pared Fría: El Estándar de la Industria

La gran mayoría de los hornos de vacío modernos y de alto rendimiento utilizan un diseño de pared fría. Esta arquitectura separa la función de calentamiento de la función de contención del vacío.

Cómo Funciona

Un horno de pared fría consta de un recipiente exterior, generalmente hecho de acero inoxidable, que tiene conductos para la refrigeración por agua. Dentro de este recipiente frío, se construye una "zona caliente" utilizando capas de grafito o escudos radiantes metálicos. Los elementos calefactores, también ubicados dentro de la zona caliente, irradian calor a la pieza de trabajo.

Ventajas Clave

La principal ventaja es la capacidad de alcanzar temperaturas muy altas (a menudo superiores a 2000 °C) mientras que el recipiente principal permanece a una temperatura segura, cercana a la ambiente. Este diseño también permite ciclos de calentamiento y enfriamiento mucho más rápidos, ya que solo la zona caliente interna y ligera necesita cambiar de temperatura.

Aplicaciones Comunes

La capacidad de alta temperatura y el entorno limpio de los hornos de pared fría los hacen ideales para procesos exigentes. Esto incluye soldadura fuerte al vacío, sinterización de cerámicas y metales en polvo, y tratamientos térmicos críticos como el endurecimiento, el enfriamiento por gas y el recocido de aleaciones sensibles.

El Diseño de Pared Caliente: Simplicidad y Uniformidad

Los hornos de pared caliente, también conocidos como hornos de retorta, representan una filosofía de diseño más simple en la que se calienta la propia cámara de vacío.

Cómo Funciona

En esta configuración, un recipiente sellado (la retorta), a menudo hecho de una aleación de níquel o cerámica para altas temperaturas, contiene la pieza de trabajo al vacío. Luego, toda esta retorta se coloca dentro de un horno de aire separado y más grande que la calienta desde el exterior.

Ventajas Clave

Los hornos de pared caliente son mecánicamente más simples y pueden proporcionar una uniformidad de temperatura excepcional, ya que toda la pieza se sumerge en un entorno calentado uniformemente. A menudo son más rentables para aplicaciones dentro de sus límites de temperatura.

Aplicaciones Principales

Debido a que la integridad estructural del material de la retorta se degrada a temperaturas muy altas, los hornos de pared caliente se limitan a procesos de temperatura más baja. Se utilizan comúnmente para el revenido, envejecimiento y recocido al vacío donde se requiere un calentamiento preciso y uniforme por debajo de aproximadamente 1150 °C.

Comprender las Compensaciones

Elegir entre estos diseños implica equilibrar los requisitos de rendimiento frente al costo y la complejidad.

Temperatura y Velocidad

Los hornos de pared fría son los claros ganadores para trabajos a alta temperatura y velocidad. Pueden alcanzar de forma segura temperaturas que destruirían una retorta de pared caliente y pueden enfriarse rápidamente para procesos de temple. Los diseños de pared caliente están fundamentalmente limitados por la resistencia del material de la retorta calentada.

Limpieza y Contaminación

Los diseños de pared fría proporcionan un entorno de vacío más limpio. Debido a que el recipiente exterior permanece frío, no emite impurezas al vacío. En un horno de pared caliente, toda la retorta calentada puede convertirse en una fuente de contaminación, lo cual es un problema crítico para procesar materiales reactivos o de alta pureza.

Costo y Complejidad

Los hornos de pared caliente son generalmente más simples y menos costosos de construir y mantener. El diseño de pared fría es inherentemente más complejo, ya que requiere sistemas de refrigeración por agua, construcción intrincada de la zona caliente interna y pasamuros de alimentación eléctrica más sofisticados.

Una Nota sobre la Orientación

Tanto los hornos de pared caliente como los de pared fría se pueden construir en configuraciones horizontales o verticales. Esta es una elección secundaria impulsada por la logística de cargar y descargar piezas específicas, no un principio de diseño fundamental.

Tomar la Decisión Correcta para su Proceso

El diseño óptimo del horno está dictado enteramente por su material, los requisitos del proceso y el resultado deseado.

- Si su enfoque principal es el tratamiento térmico de alto rendimiento, la soldadura fuerte o la sinterización: Casi con certeza necesitará un horno de pared fría por su capacidad de alta temperatura, ciclado rápido y limpieza del proceso.

- Si su enfoque principal es el recocido o revenido a temperaturas más bajas con énfasis en la uniformidad: Un horno de pared caliente ofrece una solución simple, rentable y altamente uniforme para estas aplicaciones.

- Si su enfoque principal es la investigación y el desarrollo: Un horno de pared fría a escala de laboratorio proporciona la mayor versatilidad para experimentar con una amplia gama de materiales y procesos.

Comprender la distinción entre la arquitectura de pared caliente y pared fría le permite seleccionar la herramienta precisa necesaria para lograr las propiedades de material deseadas.

Tabla de Resumen:

| Diseño | Rango de Temperatura | Método de Calentamiento | Ventajas Clave | Aplicaciones Comunes |

|---|---|---|---|---|

| Pared Fría | Hasta 2000°C+ | Elementos calefactores internos en zona caliente | Alta temperatura, ciclado rápido, vacío limpio | Soldadura fuerte, sinterización, endurecimiento, enfriamiento por gas |

| Pared Caliente | Hasta ~1150°C | Calentamiento externo de toda la retorta | Calentamiento uniforme, rentable, simple | Revenido, envejecimiento, recocido |

¿Listo para optimizar el rendimiento de su laboratorio con el horno de vacío adecuado? Aprovechando una excelente I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su eficiencia y resultados en el procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo