Para ingenieros y diseñadores, la principal ventaja del soldado por horno es su capacidad para producir uniones excepcionalmente limpias, resistentes y dimensionalmente estables en una atmósfera controlada. Al calentar todo un conjunto a una temperatura precisa, se funde un metal de aporte que fluye hacia las uniones mediante acción capilar, creando una unión metalúrgica que a menudo es tan fuerte como los materiales base, todo ello sin la contaminación o el estrés térmico comunes en otros métodos de unión.

Mientras que muchos métodos de unión fuerzan una compensación entre resistencia, limpieza e integridad del material, el soldado por horno ofrece una solución única. Aprovecha un entorno térmico controlado para crear uniones metalúrgicas superiores y libres de tensiones, lo que lo convierte en la opción definitiva para aplicaciones de alto rendimiento.

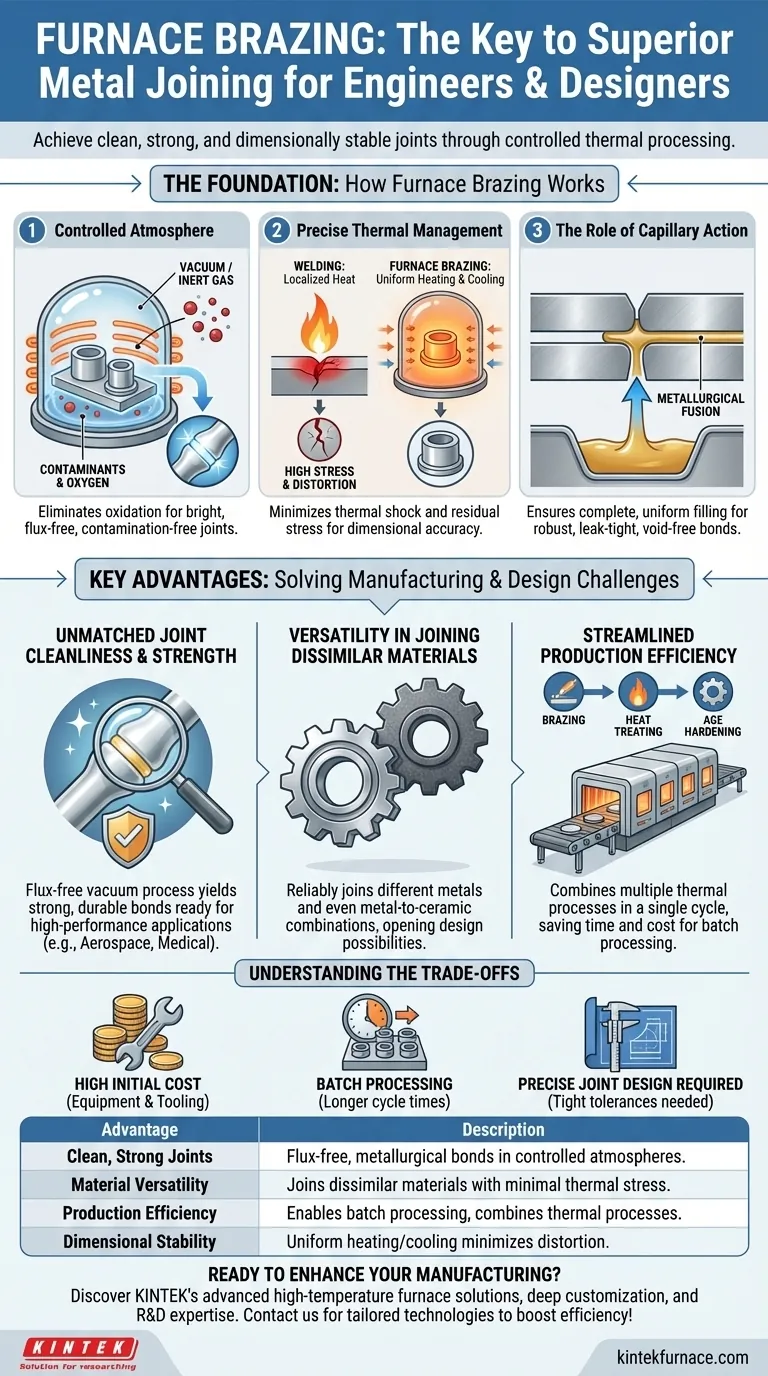

La base: cómo el soldado por horno logra uniones superiores

Para comprender las ventajas del soldado por horno, es fundamental entender los principios básicos que lo distinguen. El proceso no se trata solo de fundir metal; se trata de controlar todo el entorno para lograr un resultado metalúrgico perfecto.

Un entorno atmosférico controlado

La característica definitoria de este proceso es la atmósfera del horno, que suele ser un vacío o estar lleno de un gas inerte.

Este entorno controlado es fundamental porque elimina el oxígeno y otros contaminantes. El resultado es una unión brillante y limpia que no requiere limpieza posterior al proceso y está libre de los óxidos que pueden comprometer la resistencia y crear puntos de fallo.

Gestión térmica precisa

A diferencia de la soldadura, que aplica calor intenso y localizado, el soldado por horno calienta todo el conjunto de manera uniforme. A esto le sigue un ciclo de enfriamiento controlado.

Este método de calentamiento y enfriamiento uniforme es crucial para minimizar el choque térmico y la tensión residual. Asegura que los componentes, especialmente aquellos con geometrías complejas o paredes delgadas, mantengan su precisión dimensional y su integridad estructural sin distorsión.

El papel de la acción capilar

El soldado por horno se basa en la acción capilar para atraer el metal de aporte fundido hacia el espacio ajustado entre los materiales base.

Este fenómeno natural garantiza que la unión se llene completa y uniformemente, creando una conexión robusta, estanca y sin huecos en toda la interfaz. La unión resultante es una fusión metalúrgica real, no solo una conexión superficial.

Ventajas clave para la fabricación y el diseño

Los principios del proceso se traducen directamente en beneficios tangibles que resuelven desafíos comunes de fabricación y diseño, desde la compatibilidad de materiales hasta la eficiencia de la producción.

Limpieza y resistencia de las uniones inigualables

Debido a que el proceso a menudo ocurre en el vacío, no hay necesidad de fundente, que es una fuente común de corrosión y contaminación en otros métodos de soldadura fuerte.

Este proceso sin fundente produce uniones excepcionalmente limpias que están listas para usar inmediatamente. La unión metalúrgica es increíblemente fuerte y duradera, lo que la hace ideal para aplicaciones en aeroespacial, dispositivos médicos y herramientas de alto rendimiento.

Versatilidad para unir materiales disímiles

Las temperaturas más bajas y el calentamiento uniforme del soldado por horno lo convierten en uno de los pocos métodos capaces de unir de manera confiable materiales disímiles.

Esto incluye unir diferentes metales (como cobre con acero) o incluso metales con no metales como la cerámica. Esta capacidad abre posibilidades de diseño que son imposibles con los procesos de soldadura por fusión.

Eficiencia de producción optimizada

Los hornos de vacío modernos permiten completar múltiples procesos en un solo ciclo. Es posible combinar soldadura fuerte, tratamiento térmico y endurecimiento por envejecimiento en una sola operación continua.

Esta consolidación ahorra tiempo, energía y costos de manipulación significativos, lo que hace que el soldado por horno sea muy eficiente tanto para tiradas de producción de lotes pequeños como de gran volumen. Además, a menudo se pueden procesar varios conjuntos en una sola carga de horno.

Comprensión de las compensaciones

Ningún proceso está exento de limitaciones. La objetividad requiere reconocer las áreas donde el soldado por horno presenta desafíos.

Costos iniciales de equipo y utillaje

Los hornos de vacío y el utillaje asociado representan una inversión de capital significativa. Esto puede hacer que la barrera inicial de entrada sea mayor en comparación con las configuraciones de soldadura fuerte o soldadura manual.

Procesamiento por lotes y tiempos de ciclo

El soldado por horno es un proceso por lotes. Los ciclos de calentamiento, remojo y enfriamiento pueden tardar varias horas, lo que puede no ser adecuado para aplicaciones que requieren un flujo de piezas continuo e inmediato.

Requisito de un diseño de unión preciso

El proceso depende totalmente de la acción capilar, lo que exige espacios entre las piezas a unir muy precisos y consistentes. Un diseño de unión deficiente o tolerancias de piezas inconsistentes darán como resultado una unión fallida.

Tomar la decisión correcta para su aplicación

Elegir el soldado por horno depende totalmente de los requisitos específicos de su proyecto en cuanto a rendimiento, materiales y escala de producción.

- Si su enfoque principal es la integridad de la unión en misiones críticas: El soldado por horno es la opción superior para crear uniones estancas, resistentes y libres de contaminantes para aplicaciones aeroespaciales, médicas o de alto vacío.

- Si su enfoque principal es unir materiales complejos o disímiles: Este es uno de los métodos más confiables para unir metales a cerámicas o diferentes aleaciones sin comprometer las propiedades del material.

- Si su enfoque principal es la eficiencia de fabricación a escala: Aproveche la capacidad del soldado por horno para procesar muchas piezas a la vez y combinar procesos térmicos para reducir el tiempo y el costo total de producción.

Al comprender sus principios y compensaciones, puede aprovechar el soldado por horno para resolver sus desafíos de unión más exigentes.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Uniones limpias y resistentes | Produce uniones metalúrgicas libres de fundente en atmósferas controladas, ideales para aplicaciones de alta integridad. |

| Versatilidad de materiales | Une materiales disímiles como metales y cerámicas con una tensión térmica mínima. |

| Eficiencia de producción | Permite el procesamiento por lotes y combina múltiples procesos térmicos en un solo ciclo para ahorrar costos. |

| Estabilidad dimensional | El calentamiento y enfriamiento uniformes minimizan la distorsión y la tensión residual para componentes precisos. |

¿Listo para mejorar su fabricación con soluciones superiores de soldado por horno? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de muffle, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos. ¡Contáctenos hoy mismo a través de nuestro formulario de contacto para analizar cómo nuestras tecnologías de horno personalizadas pueden ofrecer uniones limpias y resistentes e impulsar su eficiencia de producción!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico