En esencia, un horno de vacío se utiliza para realizar procesos de tratamiento térmico a altas temperaturas en un entorno libre de aire y otros gases reactivos. Al eliminar la atmósfera, el horno previene reacciones químicas no deseadas como la oxidación, lo que resulta en piezas terminadas con pureza, resistencia y calidad superficial superiores en comparación con las procesadas en hornos tradicionales.

La ventaja fundamental de un horno de vacío no es solo el calor que proporciona, sino el entorno controlado que crea. Resuelve el problema de la degradación y contaminación del material que inevitablemente ocurre al calentar metales en presencia de aire.

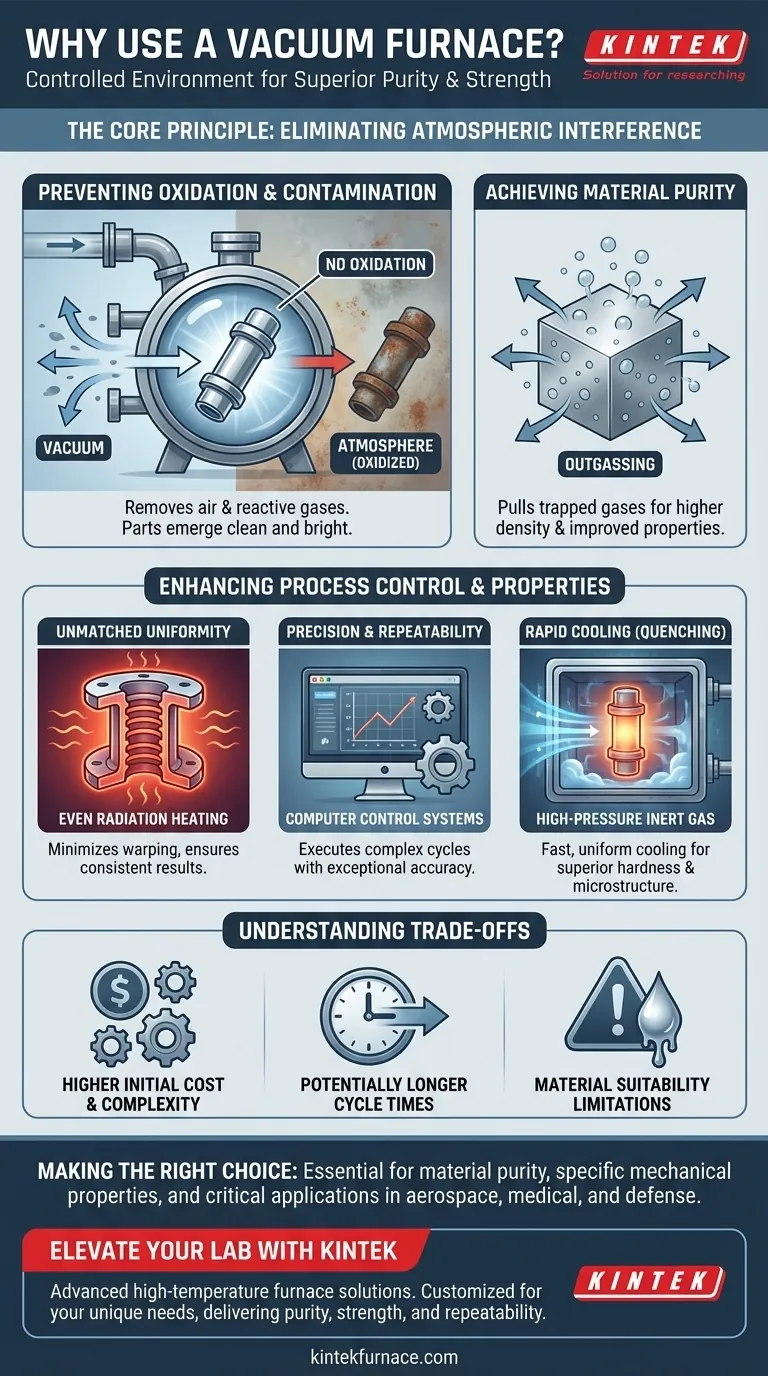

El Principio Fundamental: Eliminación de la Interferencia Atmosférica

El tratamiento térmico es transformador, pero también hace que los materiales sean muy susceptibles a su entorno. Un horno de vacío controla directamente este entorno para lograr resultados específicos y de alta pureza.

Prevención de la Oxidación y la Contaminación

A altas temperaturas, la mayoría de los metales reaccionan ávidamente con el oxígeno del aire, formando una capa de cascarilla de óxido. Esta cascarilla es una forma de contaminación que puede arruinar el acabado superficial de una pieza e incluso comprometer su integridad estructural.

Un horno de vacío elimina físicamente el aire —incluyendo oxígeno, nitrógeno y vapor de agua— de la cámara de calentamiento. Esto previene la oxidación y asegura que la pieza salga del proceso tan limpia y brillante como cuando entró.

Lograr una Pureza de Material Inigualable

El entorno de vacío no solo previene la contaminación de la atmósfera, sino que también ayuda a purificar el material en sí. El entorno de baja presión extrae eficazmente los gases atrapados, como el hidrógeno y el oxígeno, de la estructura interna del metal.

Este proceso, conocido como desgasificación (outgassing), da como resultado un producto final con mayor densidad y mejores propiedades mecánicas y eléctricas.

Mejora del Control de Procesos y Propiedades del Material

Además de crear un entorno limpio, los hornos de vacío ofrecen un nivel de precisión difícil de lograr con otros métodos. Este control es fundamental para crear componentes de alto rendimiento.

Uniformidad de Temperatura Inigualable

En el vacío, la transferencia de calor se produce principalmente a través de la radiación. Esto permite un calentamiento extremadamente uniforme, incluso en piezas con geometrías complejas.

Esta uniformidad minimiza el riesgo de deformación o distorsión y asegura que toda la pieza reciba exactamente el mismo tratamiento térmico, lo que conduce a propiedades metalúrgicas consistentes en toda la pieza.

Precisión y Repetibilidad

Los hornos de vacío modernos son gestionados por sofisticados sistemas de control informático. Estos sistemas pueden ejecutar ciclos de calentamiento y enfriamiento de múltiples etapas altamente complejos con una precisión excepcional.

Esto asegura que cada pieza en un lote, y cada lote a lo largo del tiempo, se procese idénticamente. Esta repetibilidad metalúrgica no es negociable en industrias críticas como la aeroespacial, la médica y la de defensa.

Enfriamiento Rápido (Temple)

Después del calentamiento, muchos procesos requieren que el material se enfríe rápidamente para fijar las propiedades deseadas, como la dureza. Los hornos de vacío logran esto rellenando la cámara con un gas inerte de alta presión (como nitrógeno o argón).

Este proceso de temple con gas es extremadamente rápido y uniforme, proporcionando un control superior sobre la microestructura final del material en comparación con el temple en líquidos como aceite o agua.

Comprender las Compensaciones

Aunque son potentes, los hornos de vacío no son la solución universal para todas las necesidades de tratamiento térmico. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor Costo Inicial y Complejidad

Los hornos de vacío son máquinas sofisticadas que involucran bombas de vacío, sellos de cámara robustos y sistemas de control avanzados. Esto resulta en una mayor inversión inicial y requisitos de mantenimiento más complejos en comparación con los hornos atmosféricos estándar.

Tiempos de Ciclo Potencialmente Más Largos

El proceso de aspirar la cámara hasta el nivel de vacío requerido añade tiempo a cada ciclo. Para procesos simples en materiales no reactivos, un horno atmosférico puede ofrecer un mayor rendimiento.

Idoneidad del Material

Ciertos materiales con una alta presión de vapor (como zinc, magnesio o cadmio) pueden vaporizarse bajo un vacío profundo a altas temperaturas. Esto puede contaminar el horno y dañar la pieza, haciéndolos inadecuados para algunos procesos de vacío.

Tomar la Decisión Correcta para su Aplicación

Elegir la tecnología de horno adecuada depende enteramente del material que está procesando y de las propiedades finales que necesita lograr.

- Si su enfoque principal es la pureza del material y la prevención de la oxidación: Un horno de vacío es esencial para metales reactivos como el titanio y las superaleaciones, o para lograr un acabado brillante y limpio sin operaciones de limpieza secundarias.

- Si su enfoque principal es lograr propiedades mecánicas específicas y repetibles: El control de temperatura y temple de precisión de un horno de vacío es fundamental para aplicaciones de alto rendimiento en aeroespacial, dispositivos médicos y utillaje.

- Si su enfoque principal es la soldadura fuerte o la unión de ensamblajes complejos: El entorno limpio y libre de fundente de un horno de vacío crea uniones más fuertes, más fiables y sin huecos que son imposibles de lograr de otra manera.

- Si su enfoque principal es el tratamiento térmico a granel de bajo costo de aceros al carbono simples: Un horno atmosférico tradicional suele ser la solución más práctica y rentable.

En última instancia, un horno de vacío es la herramienta definitiva cuando se requiere un control absoluto sobre el entorno de procesamiento para lograr resultados superiores en el material.

Tabla Resumen:

| Aspecto Clave | Beneficio |

|---|---|

| Prevención de la Oxidación | Elimina el aire y los gases reactivos para obtener piezas limpias y brillantes sin contaminación. |

| Pureza del Material | Elimina los gases atrapados mediante desgasificación, mejorando la densidad y las propiedades mecánicas. |

| Uniformidad de Temperatura | Utiliza la radiación para un calentamiento uniforme, reduciendo la deformación y asegurando propiedades consistentes. |

| Control del Proceso | Los sistemas informáticos permiten ciclos precisos y repetibles para resultados metalúrgicos fiables. |

| Enfriamiento Rápido | El temple con gas proporciona un enfriamiento rápido y uniforme para una mayor dureza del material y microestructura. |

¡Eleve las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios equipos fiables como Hornos Mufla, de Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus necesidades experimentales únicas, ofreciendo pureza, resistencia y repetibilidad superiores para aplicaciones críticas en aeroespacial, médica y más. ¡Contáctenos hoy para analizar cómo podemos optimizar sus procesos de tratamiento térmico e impulsar la innovación en sus proyectos!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior