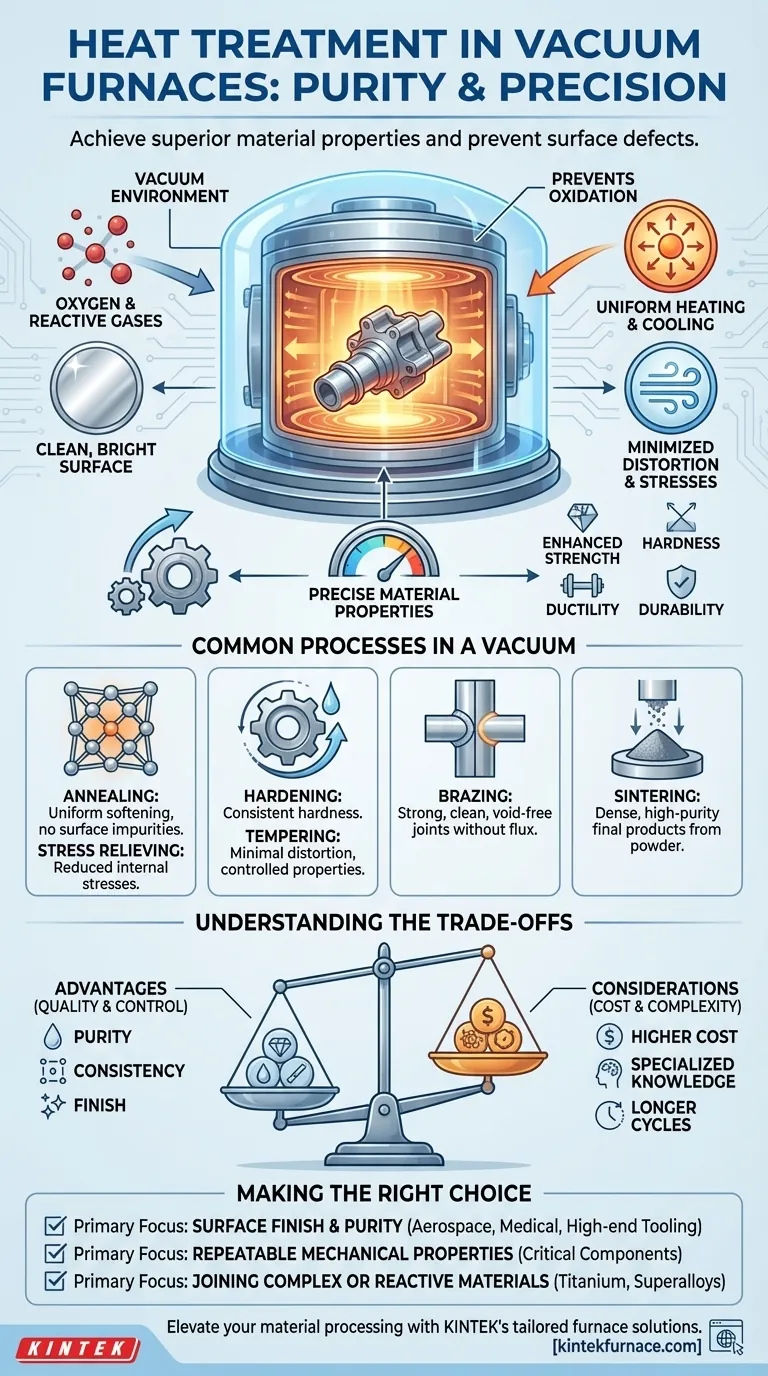

En resumen, un horno de vacío se utiliza para cualquier proceso de tratamiento térmico donde la pureza del material y la integridad de la superficie son críticas. Esto incluye procesos comunes como recocido, endurecimiento, templado, soldadura fuerte y sinterización. Al realizar estas operaciones en un vacío controlado, los fabricantes pueden lograr propiedades superiores del material y prevenir defectos superficiales que ocurrirían en una atmósfera estándar.

El propósito principal de usar el vacío no es el calor en sí, sino la eliminación de los gases atmosféricos. Al eliminar el oxígeno y otros elementos reactivos, estos hornos previenen la contaminación de la superficie y permiten un control preciso sobre las propiedades finales del material, lo que resulta en componentes limpios y de alto rendimiento.

El papel del vacío en el tratamiento térmico

Un horno de vacío proporciona un entorno fundamentalmente diferente al de un horno convencional. Esta atmósfera controlada es la clave de sus ventajas.

Prevención de la oxidación y la contaminación

El beneficio más inmediato del vacío es la eliminación del oxígeno. En un horno tradicional, las altas temperaturas hacen que el oxígeno reaccione con la superficie de un metal, creando cascarilla y decoloración.

Un entorno de vacío previene estas reacciones por completo. Esto da como resultado piezas que salen del horno con una superficie limpia y brillante, eliminando la necesidad de limpieza posterior al proceso.

Asegurando un calentamiento y enfriamiento uniformes

El vacío mejora la transferencia de calor a través de la radiación, permitiendo que el calor se aplique uniformemente a todas las superficies de una pieza, incluso geometrías complejas.

Cuando llega el momento de enfriar, la cámara puede rellenarse con un gas inerte de alta pureza como nitrógeno o argón. Esto permite un enfriamiento controlado y uniforme (convección), lo cual es crítico para minimizar la distorsión y las tensiones internas.

Lograr propiedades precisas del material

La combinación de un entorno limpio y un control uniforme de la temperatura permite resultados altamente repetibles y predecibles.

Esta precisión es esencial para desarrollar microestructuras específicas dentro de un material para lograr las propiedades deseadas como mayor resistencia, dureza, ductilidad y durabilidad. Industrias como la aeroespacial y la fabricación de dispositivos médicos dependen de este nivel de control.

Procesos comunes de tratamiento térmico en vacío

Aunque muchos procesos pueden realizarse en vacío, varios son particularmente adecuados a sus ventajas.

Recocido y alivio de tensiones

El recocido ablanda un material para hacerlo más dúctil y fácil de trabajar. El alivio de tensiones reduce las tensiones internas causadas por pasos de fabricación previos.

Realizar estos procesos en vacío asegura que el material se ablande uniformemente sin introducir endurecimiento superficial o impurezas, lo que podría comprometer operaciones de conformado posteriores.

Endurecimiento y templado

El endurecimiento implica calentar un metal y luego enfriarlo rápidamente (templado) para aumentar su resistencia y dureza al desgaste. El templado es un tratamiento posterior a baja temperatura para reducir la fragilidad.

El vacío proporciona un entorno ideal para un endurecimiento limpio. El proceso de enfriamiento rápido, a menudo realizado con gas a alta presión, es altamente controlable, lo que lleva a una dureza consistente y una distorsión mínima de las piezas.

Soldadura fuerte (Brazing)

La soldadura fuerte en vacío es un proceso para unir dos o más componentes metálicos utilizando un metal de aporte. El vacío previene la oxidación tanto en los materiales base como en la aleación de aporte.

Esto resulta en una unión excepcionalmente fuerte, limpia y libre de poros sin la necesidad de fundentes corrosivos, lo que la convierte en un método preferido para ensamblajes críticos.

Sinterización

La sinterización es el proceso de compactar y formar una masa sólida de material a partir de polvo aplicando calor.

El uso de vacío es crucial para eliminar el aire atrapado y otros gases del polvo antes de la fusión. Esto previene la porosidad y la contaminación, lo que lleva a un producto final denso y de alta pureza.

Comprendiendo las desventajas

A pesar de sus ventajas, un horno de vacío no es la opción predeterminada para cada aplicación. Implica requisitos y desventajas específicos.

Mayor costo y complejidad

Los hornos de vacío son más complejos y tienen un costo de inversión inicial más alto en comparación con los hornos atmosféricos estándar. La necesidad de bombas de vacío, sellos de cámara y controles sofisticados se suma a este gasto.

Conocimiento especializado del operador

Operar un horno de vacío de manera efectiva requiere capacitación especializada. Los técnicos deben comprender no solo el proceso de tratamiento térmico, sino también la tecnología de vacío y los sistemas de control avanzados para garantizar la calidad y prevenir daños al equipo.

Tiempos de ciclo potencialmente más largos

Lograr un vacío profundo puede llevar mucho tiempo. La fase de bombeo agrega tiempo al ciclo de proceso general en comparación con simplemente calentar una pieza en un horno atmosférico.

Tomar la decisión correcta para su objetivo

Decidir si utilizar un horno de vacío depende completamente de la calidad y el rendimiento requeridos del componente final.

- Si su enfoque principal es el acabado superficial y la pureza: Un horno de vacío es esencial para aplicaciones en la industria aeroespacial, médica y de herramientas de alta gama, donde una superficie limpia y no oxidada es innegociable.

- Si su enfoque principal son las propiedades mecánicas repetibles: El control preciso sobre el calentamiento y enfriamiento hace que el vacío sea ideal para lograr una dureza, resistencia y ductilidad consistentes en componentes críticos.

- Si su enfoque principal es unir materiales complejos o reactivos: La soldadura fuerte en vacío es el método superior para crear uniones fuertes y sin fundente, especialmente con materiales como titanio, aceros inoxidables y superaleaciones.

En última instancia, seleccionar un horno de vacío es una decisión estratégica para priorizar la integridad del material y el control del proceso sobre un menor costo inicial del equipo.

Tabla resumen:

| Proceso | Beneficios clave | Aplicaciones ideales |

|---|---|---|

| Recocido | Ablandamiento uniforme, sin impurezas superficiales | Alivio de tensiones, ductilidad mejorada |

| Endurecimiento y Templado | Dureza consistente, distorsión mínima | Piezas de alta resistencia y resistentes al desgaste |

| Soldadura fuerte (Brazing) | Uniones fuertes y limpias sin fundente | Ensamblajes críticos en aeroespacial, medicina |

| Sinterización | Productos densos y de alta pureza a partir de polvos | Cerámicas avanzadas, componentes metálicos |

¿Listo para elevar el procesamiento de sus materiales con soluciones de tratamiento térmico de precisión? Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se encuentre en la industria aeroespacial, médica o de herramientas de alta gama, podemos ayudarlo a lograr una pureza superior, integridad de la superficie y propiedades mecánicas. Contáctenos hoy para discutir cómo nuestras soluciones de hornos a medida pueden optimizar sus procesos y ofrecer resultados de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo