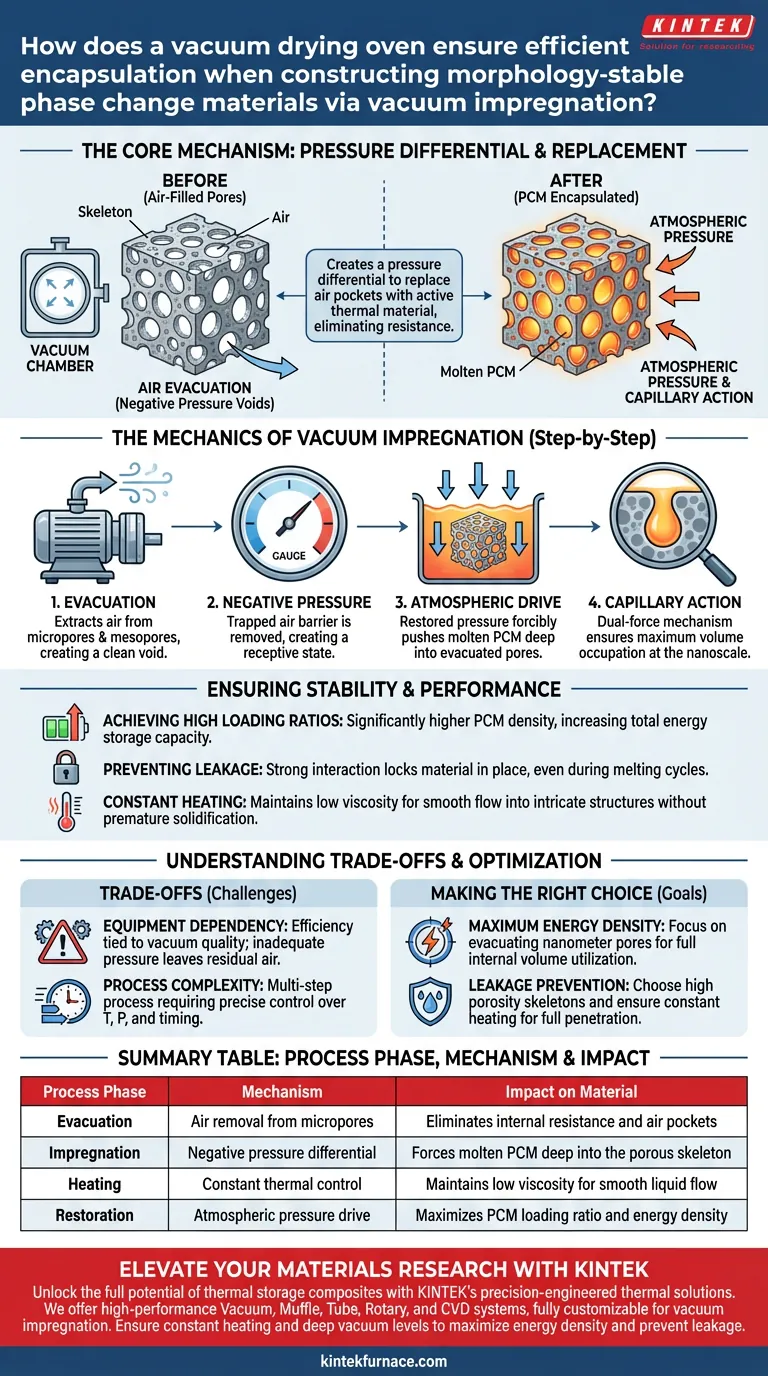

Un horno de secado al vacío garantiza una encapsulación eficiente al crear un diferencial de presión que fuerza físicamente los materiales de cambio de fase (PCM) líquidos en las estructuras microscópicas de un esqueleto poroso. Al evacuar primero el aire de los poros del material de soporte, el horno elimina la resistencia interna, permitiendo que la presión atmosférica y la acción capilar impulsen el PCM fundido profundamente en vacíos de tamaño nanométrico una vez que se restablece la presión.

El mecanismo central de la impregnación al vacío es el reemplazo de las bolsas de aire por material térmico activo. Este proceso utiliza la sinergia de los vacíos de presión negativa y la fuerza de restauración de la presión atmosférica para lograr la máxima densidad del material y prevenir fugas.

La mecánica de la impregnación al vacío

Evacuación del esqueleto de soporte

El proceso comienza colocando un material de soporte poroso, como carbono de biomasa o minerales, en el horno de vacío. El sistema extrae el aire atrapado dentro de los microporos y mesoporos del material, creando un vacío limpio.

Creación de un entorno de presión negativa

La eliminación del aire crea un estado de presión negativa dentro de las estructuras del esqueleto. Este paso es crítico porque el aire atrapado actúa como una barrera que bloquea físicamente la entrada de líquidos en los pequeños vacíos.

La fuerza impulsora de la presión atmosférica

Una vez que el esqueleto se sumerge en PCM fundido (como parafina o polietilenglicol), el sistema restablece la presión atmosférica. Esta presión externa crea un potente diferencial, empujando forzosamente el PCM líquido hacia los poros evacuados.

Acción capilar a nanoescala

Mientras la presión atmosférica inicia el llenado, las fuerzas capilares ayudan a introducir el líquido en los poros de tamaño nanométrico. Este mecanismo de doble fuerza asegura que el PCM ocupe el volumen máximo disponible dentro de la estructura de soporte.

Garantía de estabilidad y rendimiento

Logro de altas relaciones de carga

La impregnación al vacío da como resultado un compuesto con una densidad significativamente mayor de PCM en comparación con los métodos de inmersión simple. Esto maximiza la relación de carga, aumentando directamente la capacidad total de almacenamiento de energía del material final.

Prevención de fugas

La infiltración profunda promueve una fuerte interacción entre el núcleo de PCM y el marco poroso. Esta integración estructural bloquea eficazmente el material en su lugar, previniendo fugas incluso cuando el PCM se derrite durante el ciclo térmico.

La necesidad de calentamiento constante

El horno de vacío proporciona calentamiento constante durante todo el proceso de impregnación. Esto mantiene el PCM en un estado líquido de baja viscosidad, asegurando que fluya suavemente hacia la intrincada estructura de los poros sin solidificación prematura.

Comprender las compensaciones

Dependencia del equipo

La eficiencia de la encapsulación está directamente ligada a la calidad del vacío generado. Una presión negativa inadecuada deja bolsas de aire residuales, lo que reduce permanentemente la capacidad térmica del material.

Complejidad del proceso

En comparación con el recubrimiento superficial o la mezcla simple, la impregnación al vacío es un proceso de varios pasos. Requiere un control preciso de la temperatura, los niveles de vacío y el momento de la presurización para garantizar que el esqueleto no se dañe mientras se maximiza el llenado.

Tomando la decisión correcta para su objetivo

Para optimizar la construcción de PCM morfológicamente estables, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es la máxima densidad de energía: Asegúrese de que su sistema de vacío pueda evacuar poros de tamaño nanométrico para utilizar el volumen interno completo del esqueleto de soporte.

- Si su enfoque principal es la prevención de fugas: Seleccione un esqueleto de soporte con alta porosidad y mantenga un calentamiento constante para garantizar que el PCM penetre y se una completamente al marco interno.

El horno de secado al vacío transforma un esqueleto poroso de un portador pasivo a un compuesto de almacenamiento térmico activo y de alta eficiencia.

Tabla resumen:

| Fase del proceso | Mecanismo | Impacto en el material |

|---|---|---|

| Evacuación | Eliminación de aire de los microporos | Elimina la resistencia interna y las bolsas de aire |

| Impregnación | Diferencial de presión negativa | Fuerza el PCM fundido profundamente en el esqueleto poroso |

| Calentamiento | Control térmico constante | Mantiene baja viscosidad para un flujo de líquido suave |

| Restauración | Impulso de la presión atmosférica | Maximiza la relación de carga de PCM y la densidad de energía |

Mejore su investigación de materiales con KINTEK

Desbloquee todo el potencial de sus compuestos de almacenamiento térmico con las soluciones térmicas de ingeniería de precisión de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de vacío, mufla, tubo, rotatorio y CVD de alto rendimiento, todos totalmente personalizables para cumplir con las rigurosas demandas de la impregnación al vacío y la construcción de materiales morfológicamente estables.

Ya sea que esté escalando la producción o refinando vacíos a nanoescala, nuestros hornos de alta temperatura de laboratorio garantizan el calentamiento constante y los niveles de vacío profundo necesarios para prevenir fugas y maximizar la densidad de energía. ¡Contáctenos hoy para encontrar el sistema perfecto para su laboratorio!

Guía Visual

Referencias

- Yuan Jia, Yushi Liu. Recent advances in energy storage and applications of form‐stable phase change materials with recyclable skeleton. DOI: 10.1002/cnl2.117

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Cómo mejora un horno de soldadura fuerte al vacío el envejecimiento del 17-4PH? Microestructura de precisión y integridad superior de la superficie

- ¿Cuál es la función de un horno de sinterización asistida por microondas para lograr la sinterización de PCECs por debajo de los 1000 °C?

- ¿Cómo se utiliza la soldadura fuerte en horno en investigación y desarrollo? Desbloquee la unión de precisión para la innovación de materiales

- ¿Cuál es la importancia del entorno de vacío para el sinterizado de acero inoxidable? Desbloquea alta densidad y pureza

- ¿Qué crea el ambiente con bajo contenido de oxígeno en un horno de vacío? Descubra la clave para el tratamiento térmico sin oxidación

- ¿Qué factores influyen en el diseño y la selección de los elementos calefactores en los hornos de vacío? Optimice para Temperatura, Pureza y Costo

- ¿Qué aplicaciones industriales se benefician de los hornos de arco de vacío? Esencial para la industria aeroespacial, médica y energética

- ¿Qué papel juegan los hornos de alta temperatura en el tratamiento térmico del Ti-15Mo? Desbloquea el rendimiento avanzado de la aleación