En investigación y desarrollo, la soldadura fuerte en horno es una herramienta fundamental para la innovación de materiales y la creación avanzada de prototipos. Se utiliza para estudiar el comportamiento de los materiales bajo condiciones térmicas controladas con precisión, desarrollar nuevas técnicas de unión para materiales diferentes y crear prototipos funcionales de componentes complejos para pruebas y validación.

El verdadero valor de la soldadura fuerte en horno en I+D reside en su precisión. La capacidad de controlar el calentamiento, el enfriamiento y el ambiente atmosférico permite a los investigadores aislar variables y probar de manera fiable los límites de nuevos materiales y diseños.

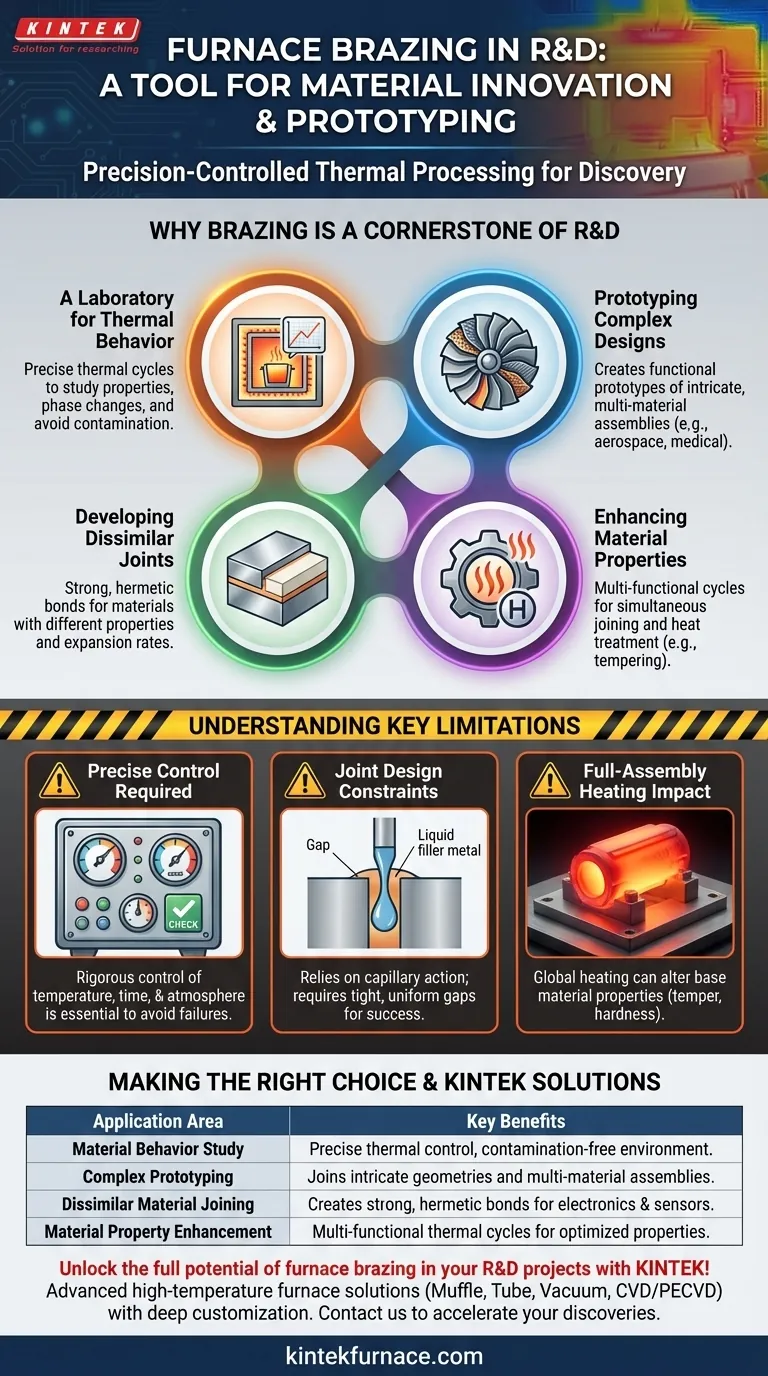

Por qué la soldadura fuerte es una piedra angular de la I+D

La soldadura fuerte en horno proporciona un entorno controlado que es esencial para la experimentación y el descubrimiento. Esto la convierte en un proceso indispensable para ampliar los límites de la ciencia de los materiales y el diseño de ingeniería.

Un laboratorio para el comportamiento térmico

En I+D, comprender cómo se comporta un material cuando se calienta es fundamental. Un horno de soldadura fuerte actúa como un laboratorio de alta temperatura, lo que permite a los investigadores ejecutar ciclos térmicos precisos.

Este calentamiento y enfriamiento controlados permiten el estudio de las propiedades de los materiales, los cambios de fase y los efectos del tratamiento térmico sin contaminación atmosférica, lo cual es crucial para desarrollar y validar nuevas aleaciones.

Creación de prototipos de diseños complejos y multimateriales

Muchos componentes avanzados, desde álabes de turbinas aeroespaciales hasta implantes médicos, presentan geometrías intrincadas y están fabricados con múltiples materiales.

La soldadura fuerte en horno sobresale en la unión de estos ensamblajes complejos. Permite la creación de prototipos totalmente funcionales que serían imposibles de mecanizar a partir de una sola pieza, lo que permite realizar pruebas de rendimiento realistas al principio del ciclo de desarrollo.

Desarrollo de uniones para materiales diferentes

Un desafío importante en ingeniería es la unión de materiales con propiedades diferentes, como metales con cerámicas o aleaciones con diferentes tasas de expansión térmica.

La soldadura fuerte en horno es un método principal para abordar este problema. La I+D en electrónica, por ejemplo, se basa en la soldadura fuerte para desarrollar nuevos sensores y encapsulados de semiconductores mediante la creación de uniones fuertes y herméticas entre estos materiales diferentes.

Mejora de las propiedades del material

El proceso de soldadura fuerte en horno no es solo para unir; también se utiliza para la optimización de materiales. El ciclo térmico controlado se puede diseñar para cumplir múltiples propósitos.

Por ejemplo, una sola pasada de horno se puede diseñar para soldar un ensamblaje de acero para herramientas al mismo tiempo que se templa para lograr una dureza y resistencia al desgaste específicas. Esta capacidad multifuncional se explora ampliamente en I+D para mejorar la eficiencia de fabricación.

Comprensión de las limitaciones clave

Aunque potente, la soldadura fuerte en horno es un proceso altamente técnico con limitaciones específicas que deben comprenderse y gestionarse, especialmente en un contexto experimental de I+D.

El requisito de un control preciso

El éxito en la soldadura fuerte en horno depende de un control riguroso de la temperatura, el tiempo y la atmósfera (por ejemplo, vacío o un gas específico).

Desviaciones menores pueden conducir a uniones fallidas, cambios metalúrgicos indeseables en los materiales base o componentes dañados. Esto exige una experiencia significativa en el proceso, especialmente cuando se trabaja con materiales nuevos o no probados.

Restricciones de diseño de juntas

El proceso se basa en la acción capilar para arrastrar el metal de aporte fundido hacia la junta. Esto requiere un espacio específico, uniforme y muy estrecho entre las piezas que se unen.

Los diseños deben crearse teniendo en cuenta estas tolerancias ajustadas desde el principio. Esto puede limitar la libertad geométrica en comparación con otros métodos de unión como la soldadura.

El impacto del calentamiento de todo el conjunto

A diferencia de la soldadura, que aplica calor localizado, la soldadura fuerte en horno calienta todo el conjunto a la temperatura de fusión del metal de aporte.

Este calentamiento global puede alterar las propiedades de los materiales base, como su temple o dureza. Los investigadores deben planificar cuidadosamente el ciclo térmico para garantizar que el componente final cumpla con todas las especificaciones del material, no solo con la resistencia de la unión.

Tomar la decisión correcta para su objetivo de I+D

La forma en que aproveche la soldadura fuerte en horno depende completamente de su objetivo de investigación.

- Si su enfoque principal es el descubrimiento de nuevos materiales: Utilice el entorno controlado del horno para probar la capacidad de unión, la estabilidad térmica y la respuesta al tratamiento térmico de nuevas aleaciones y compuestos.

- Si su enfoque principal es la creación de prototipos funcionales: Aproveche la soldadura fuerte para crear ensamblajes complejos de varios materiales para pruebas de rendimiento, particularmente para componentes como intercambiadores de calor, sensores o dispositivos médicos.

- Si su enfoque principal es la innovación de procesos: Emplee la soldadura fuerte en horno para desarrollar y refinar técnicas de unión para aplicaciones de alto rendimiento, optimizando la resistencia, la estanqueidad y la eficiencia.

En última instancia, dominar la soldadura fuerte en horno proporciona una poderosa capacidad para transformar la ciencia de los materiales teórica en innovaciones tangibles y de alto rendimiento.

Tabla resumen:

| Área de aplicación | Beneficios clave |

|---|---|

| Estudio del comportamiento del material | Control térmico preciso, ambiente libre de contaminación para el desarrollo de aleaciones |

| Creación de prototipos complejos | Une geometrías intrincadas y ensamblajes multimateriales para pruebas realistas |

| Unión de materiales diferentes | Crea uniones fuertes y herméticas para electrónica y sensores |

| Mejora de las propiedades del material | Ciclos térmicos multifuncionales para dureza y eficiencia optimizadas |

¡Desbloquee todo el potencial de la soldadura fuerte en horno en sus proyectos de I+D con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura adaptadas para la innovación y creación de prototipos de materiales. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Desde el estudio del comportamiento de los materiales hasta el desarrollo de prototipos complejos, los hornos KINTEK garantizan un control preciso y fiabilidad. Contáctenos hoy para analizar cómo nuestras soluciones pueden acelerar sus descubrimientos y dar vida a sus innovaciones.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial