En resumen, los hornos de arco de vacío son indispensables para las industrias donde el fallo del material no es una opción. Se utilizan principalmente para refinar y producir metales reactivos y superaleaciones de ultra alta pureza para aplicaciones críticas en la industria aeroespacial, defensa, fabricación de dispositivos médicos y generación de energía. Se elige esta tecnología cuando la resistencia, pureza y rendimiento del producto final deben ser absolutos.

El valor central de un horno de arco de vacío no es solo calentar metal, sino purificarlo. Al crear un vacío, el horno elimina los gases atmosféricos que contaminan y debilitan las aleaciones avanzadas, permitiendo la producción de materiales con propiedades inalcanzables mediante métodos convencionales.

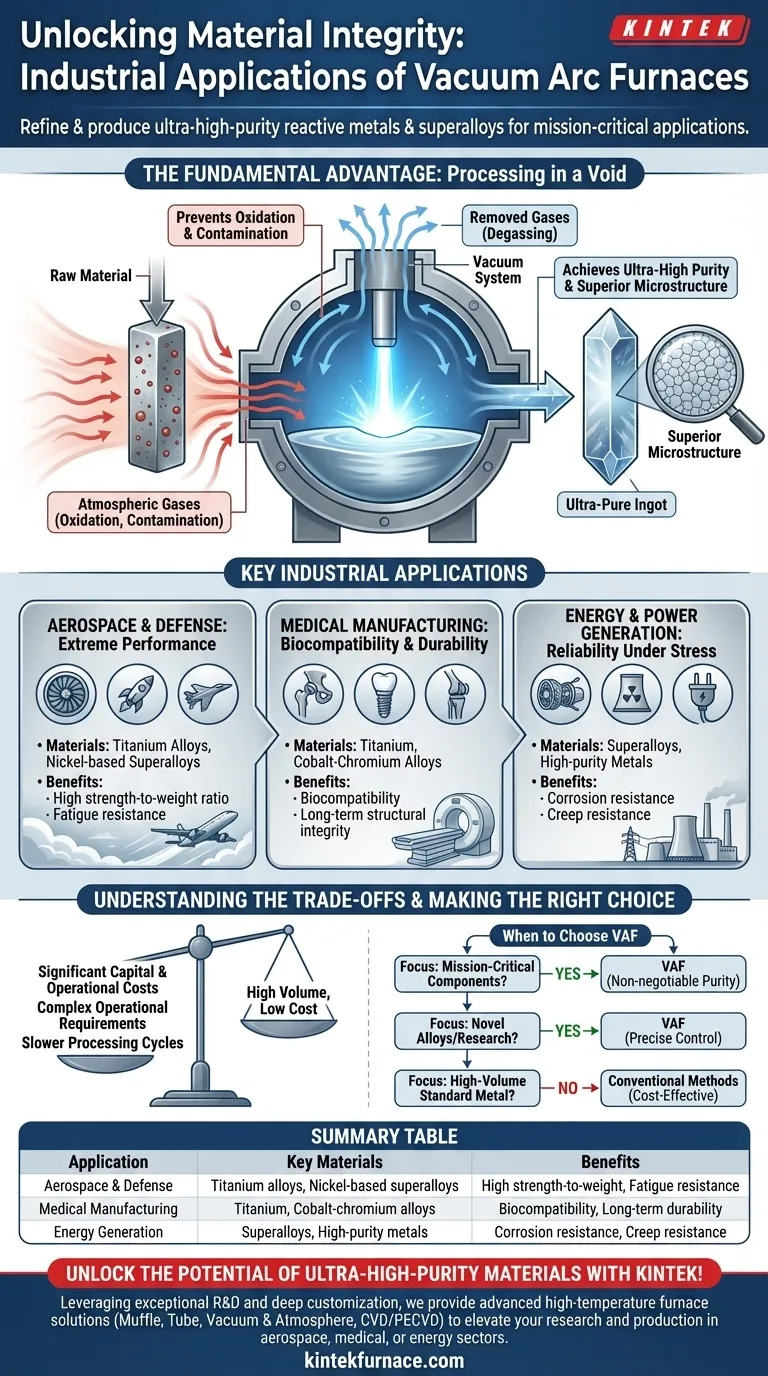

La Ventaja Fundamental: Procesamiento en el Vacío

Para comprender las aplicaciones de un horno de arco de vacío, primero debe entender el problema que resuelve: la contaminación. Cuando los metales, especialmente los reactivos como el titanio, se funden al aire libre, reaccionan con el oxígeno y el nitrógeno.

Prevención de la Oxidación y la Contaminación

Los gases atmosféricos crean óxidos y otras impurezas que quedan atrapadas dentro de la estructura del metal. Estas impurezas actúan como puntos débiles microscópicos, comprometiendo la resistencia, ductilidad y resistencia a la fatiga del material.

Un horno de vacío elimina el aire, creando un entorno donde estas reacciones químicas no deseadas no pueden ocurrir. Esta es la única manera de producir los metales prístinos y de alta integridad requeridos para aplicaciones exigentes.

Eliminación de Gases Disueltos (Desgasificación)

El vacío no solo evita que entre contaminación, sino que también extrae las impurezas existentes. A medida que el metal se funde, el entorno de vacío elimina eficazmente los gases disueltos como el hidrógeno y el nitrógeno que quedaron atrapados en el material en bruto.

Este proceso, conocido como desgasificación, es fundamental para prevenir problemas como la fragilización por hidrógeno, una condición que puede provocar fallos frágiles catastróficos en componentes de alta resistencia.

Lograr Ultra Alta Pureza y una Microestructura Superior

La combinación de prevenir la oxidación y la desgasificación activa da como resultado un producto final excepcionalmente puro. Además, el proceso controlado de fusión y solidificación en un horno de arco de vacío crea una estructura de grano interna uniforme y refinada.

Esta microestructura superior es directamente responsable de las propiedades mecánicas mejoradas —como la resistencia a la tracción y la tenacidad a la fractura extremas— que definen a estos materiales avanzados.

Aplicaciones Industriales Clave y sus Demandas

La necesidad de una integridad material absoluta impulsa la adopción de la tecnología de arco de vacío en varias industrias de alto riesgo.

Aeroespacial y Defensa: La Necesidad de un Rendimiento Extremo

Los componentes en motores a reacción, motores de cohetes y fuselajes de aeronaves están sometidos a un estrés increíble y temperaturas extremas. No hay margen de error.

Las aleaciones de titanio y las superaleaciones a base de níquel refinadas en hornos de arco de vacío son esenciales para la fabricación de álabes de turbina, trenes de aterrizaje y componentes estructurales críticos. Su alta relación resistencia-peso y resistencia a la fatiga son un resultado directo del proceso de refinación al vacío.

Fabricación Médica: El Requisito de Biocompatibilidad

Cuando un material se coloca dentro del cuerpo humano, debe ser completamente inerte y excepcionalmente duradero. Las impurezas pueden desencadenar una respuesta inmunitaria o provocar un fallo mecánico del implante.

Los hornos de arco de vacío se utilizan para producir el titanio y las aleaciones de cobalto-cromo ultrapuros para implantes quirúrgicos como articulaciones de cadera, reemplazos de rodilla y dispositivos dentales. La pureza lograda garantiza la biocompatibilidad y la integridad estructural a largo plazo necesaria para durar toda la vida.

Generación de Energía: Fiabilidad Bajo Estrés

Los componentes en las centrales eléctricas, especialmente en las turbinas de gas y los reactores nucleares, deben funcionar de manera fiable durante décadas bajo altas temperaturas, alta presión y condiciones corrosivas.

Las mismas superaleaciones y metales de alta pureza utilizados en la industria aeroespacial se aplican aquí para álabes de turbina y componentes críticos de reactores nucleares. La pureza y uniformidad estructural garantizan la resistencia a la fluencia lenta (creep) y a la corrosión durante largas vidas útiles.

Comprendiendo las Compensaciones

Aunque los beneficios son significativos, la tecnología de arco de vacío no es una solución universal. La decisión de utilizarla está impulsada por la necesidad, no por la conveniencia.

Costos de Capital y Operativos Significativos

Los hornos de arco de vacío son sistemas muy complejos que representan una gran inversión de capital. También tienen altos costos operativos relacionados con el consumo de energía, el mantenimiento especializado y los consumibles necesarios para el proceso de fusión.

Requisitos Operacionales Complejos

Operar un horno de arco de vacío no es una tarea sencilla. Requiere técnicos altamente cualificados que comprendan la relación intrincada entre los niveles de vacío, la estabilidad del arco y los parámetros de fusión para lograr las propiedades deseadas del material.

Ciclos de Procesamiento Más Lentos

En comparación con los hornos atmosféricos convencionales, los procesos al vacío son inherentemente más lentos. Se requiere una cantidad significativa de tiempo para evacuar la cámara al nivel de vacío requerido, ejecutar la fusión controlada y enfriar el lingote. Esto lo convierte en un proceso por lotes inadecuado para la producción de metales de gran volumen y bajo costo.

Tomando la Decisión Correcta para su Objetivo

En última instancia, la decisión de utilizar un horno de arco de vacío es una función de las propiedades del material que necesita lograr.

- Si su enfoque principal es crear componentes de misión crítica: La ultra alta pureza, la resistencia superior y la resistencia a la fatiga proporcionadas por el refinado por arco de vacío son innegociables para aplicaciones aeroespaciales, médicas y nucleares.

- Si su enfoque principal es la producción de metales estándar de gran volumen: Un horno de arco de vacío es un sobrecosto caro. Los métodos convencionales de fusión y fundición atmosférica son mucho más rentables para aplicaciones donde la pureza del material no es el factor principal.

- Si su enfoque principal es desarrollar nuevas aleaciones con propiedades únicas: El control preciso de la química y la pureza de la aleación hace que un horno de arco de vacío sea una herramienta indispensable para la investigación en ciencia de materiales y la producción de aleaciones de próxima generación.

Elegir esta tecnología significa que está priorizando la integridad material definitiva por encima de todas las demás consideraciones de fabricación.

Tabla Resumen:

| Aplicación | Materiales Clave | Beneficios |

|---|---|---|

| Aeroespacial y Defensa | Aleaciones de titanio, Superaleaciones a base de níquel | Alta relación resistencia-peso, Resistencia a la fatiga |

| Fabricación Médica | Titanio, Aleaciones de cobalto-cromo | Biocompatibilidad, Durabilidad a largo plazo |

| Generación de Energía | Superaleaciones, Metales de alta pureza | Resistencia a la corrosión, Resistencia a la fluencia lenta (creep) |

¡Desbloquee el potencial de materiales de ultra alta pureza para sus aplicaciones críticas con KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ofreciendo integridad y rendimiento mejorados del material. No permita que la contaminación comprometa sus resultados: ¡contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizadas pueden elevar su investigación y producción en los sectores aeroespacial, médico o energético!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores