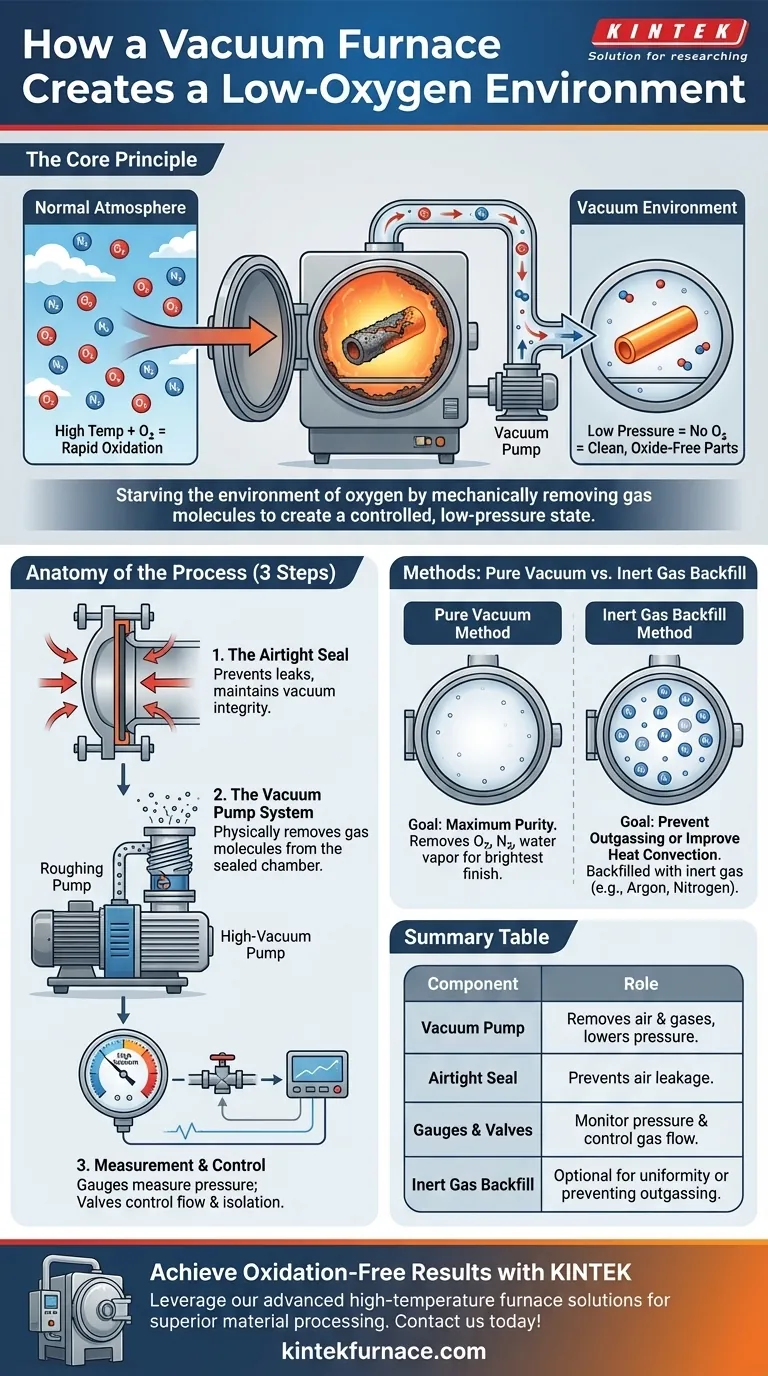

En un horno de vacío, el ambiente con bajo contenido de oxígeno se crea mediante un sistema de vacío que elimina mecánicamente el aire y otros gases de una cámara sellada. Una potente bomba de vacío actúa como el corazón de este sistema, evacuando moléculas para lograr una presión muy por debajo de la atmósfera normal, privando así al ambiente del oxígeno necesario para la oxidación.

El principio fundamental no es simplemente "eliminar el oxígeno", sino crear un ambiente controlado y de baja presión. Al reducir drásticamente el número de todas las moléculas de gas —incluido el oxígeno—, el sistema hace físicamente imposible que ocurran reacciones químicas indeseadas como la oxidación durante el procesamiento a alta temperatura.

El Propósito: Por qué un Ambiente con Bajo Contenido de Oxígeno es Crítico

El calor es un catalizador para las reacciones químicas. Al procesar metales a altas temperaturas en aire normal, el abundante oxígeno provoca una rápida oxidación, lo que puede comprometer la integridad del material.

El Problema de la Oxidación

La oxidación es un proceso químico en el que un material, como el metal, pierde electrones cuando reacciona con el oxígeno. Esta reacción forma una capa de óxido quebradiza en la superficie.

A las altas temperaturas utilizadas en el tratamiento térmico, este proceso se acelera drásticamente, debilitando el producto final, alterando su acabado superficial y potencialmente provocando su fallo.

Cómo el Vacío Proporciona la Solución

Un horno de vacío resuelve esto eliminando el reactivo principal: el oxígeno. Al extraer el aire de una cámara sellada, la densidad de las moléculas de oxígeno se vuelve increíblemente baja.

Con prácticamente ninguna molécula de oxígeno presente para interactuar con la superficie metálica caliente, la oxidación se previene eficazmente. Esto permite que procesos como el recocido, la soldadura fuerte y la sinterización produzcan piezas limpias, brillantes y estructuralmente sólidas.

Anatomía del Proceso de Creación de Vacío

Crear y mantener este ambiente requiere más que solo una bomba. Implica un sistema coordinado donde cada componente desempeña un papel fundamental.

Paso 1: El Sello Hermético

Antes de que comience cualquier bombeo, la cámara del horno debe estar completamente sellada. La bomba más potente del mundo no puede lograr un vacío profundo si el aire se filtra constantemente de nuevo en la cámara.

Este sello se mantiene mediante bridas, juntas y abrazaderas de alta calidad diseñadas para soportar tanto las altas temperaturas como los diferenciales de presión.

Paso 2: El Sistema de Bomba de Vacío

La bomba de vacío es el motor del sistema. Elimina físicamente las moléculas de gas de la cámara sellada y las expulsa a la atmósfera.

Los hornos industriales a menudo utilizan un sistema de bombas de múltiples etapas: una bomba de "pre-bombeo" para eliminar la mayor parte del aire, seguida de una bomba de "alto vacío" (como una bomba de difusión o turbomolecular) para lograr presiones mucho más bajas.

Paso 3: Medición y Control

Un sistema de vacío está incompleto sin dispositivos de medición (manómetros) y válvulas.

Los manómetros miden con precisión la presión dentro de la cámara, informando al operador sobre la calidad del vacío. Las válvulas controlan el flujo, aislando la cámara de las bombas o permitiendo la introducción controlada de otros gases.

Comprendiendo las Compensaciones: Vacío Puro vs. Gas Inerte

Si bien un vacío profundo crea un ambiente ideal con bajo contenido de oxígeno, no es el único método. A veces, un proceso se beneficia de una atmósfera específica y no reactiva.

El Método de Vacío Puro

Para muchas aplicaciones, el objetivo es alcanzar la presión más baja posible (un "vacío profundo"). Esto proporciona el mayor nivel de pureza al eliminar no solo el oxígeno, sino también el nitrógeno, el vapor de agua y otros contaminantes potenciales.

El Método de Relleno con Gas Inerte

En esta técnica, primero se reduce la presión de la cámara a vacío para eliminar el aire. Luego, la cámara se "rellena" intencionalmente con un gas inerte de alta pureza, como argón o nitrógeno.

Esto eleva la presión de la cámara pero mantiene el ambiente libre de oxígeno. Esto a menudo se hace para proporcionar una mejor convección de calor para un calentamiento más uniforme o para crear una presión positiva que suprima la vaporización (desgasificación) de ciertos elementos de la aleación metálica.

Cómo Aplicar Esto a Su Proceso

Comprender estos principios le permite seleccionar el ambiente adecuado para su objetivo metalúrgico específico.

- Si su enfoque principal es la máxima pureza de la pieza y un acabado brillante y sin óxido: Un vacío profundo y puro es el enfoque más eficaz para eliminar todos los contaminantes reactivos.

- Si está tratando térmicamente aleaciones con elementos volátiles (como el zinc en el latón): Un relleno de gas inerte después del bombeo inicial ayuda a crear sobrepresión para evitar que esos elementos se evaporen.

- Si su enfoque principal es el calentamiento uniforme en piezas complejas: Una atmósfera de gas inerte puede mejorar la transferencia térmica a través de la convección, lo que lleva a resultados más consistentes que un vacío puro.

Dominar el ambiente de vacío le otorga control directo sobre las propiedades finales y la calidad de sus materiales.

Tabla Resumen:

| Componente | Función en la Creación de un Ambiente con Bajo Contenido de Oxígeno |

|---|---|

| Bomba de Vacío | Elimina el aire y los gases para lograr baja presión, reduciendo las moléculas de oxígeno. |

| Sello Hermético | Evita fugas de aire, manteniendo la integridad del vacío en la cámara. |

| Manómetros y Válvulas | Monitorean la presión y controlan el flujo de gas para una gestión precisa del ambiente. |

| Relleno con Gas Inerte | Paso opcional para llenar con gases no reactivos como el argón para una mejor uniformidad térmica. |

¿Listo para lograr resultados sin oxidación en su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos —incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD— se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para obtener más información sobre cómo nuestros hornos de vacío pueden mejorar su procesamiento de materiales y ofrecer una calidad superior.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura