En el diseño de hornos de vacío, la selección de un elemento calefactor es una decisión crítica regida por varios factores interdependientes. Los más importantes son la temperatura máxima de funcionamiento requerida, la compatibilidad química con la atmósfera del proceso y la carga de trabajo, la densidad de potencia necesaria y la vida útil operativa deseada.

La elección de un elemento calefactor no es una simple cuestión de alcanzar una temperatura objetivo. Es una compleja compensación entre los límites físicos del material, su reactividad química con su entorno de proceso específico y el costo operativo a largo plazo.

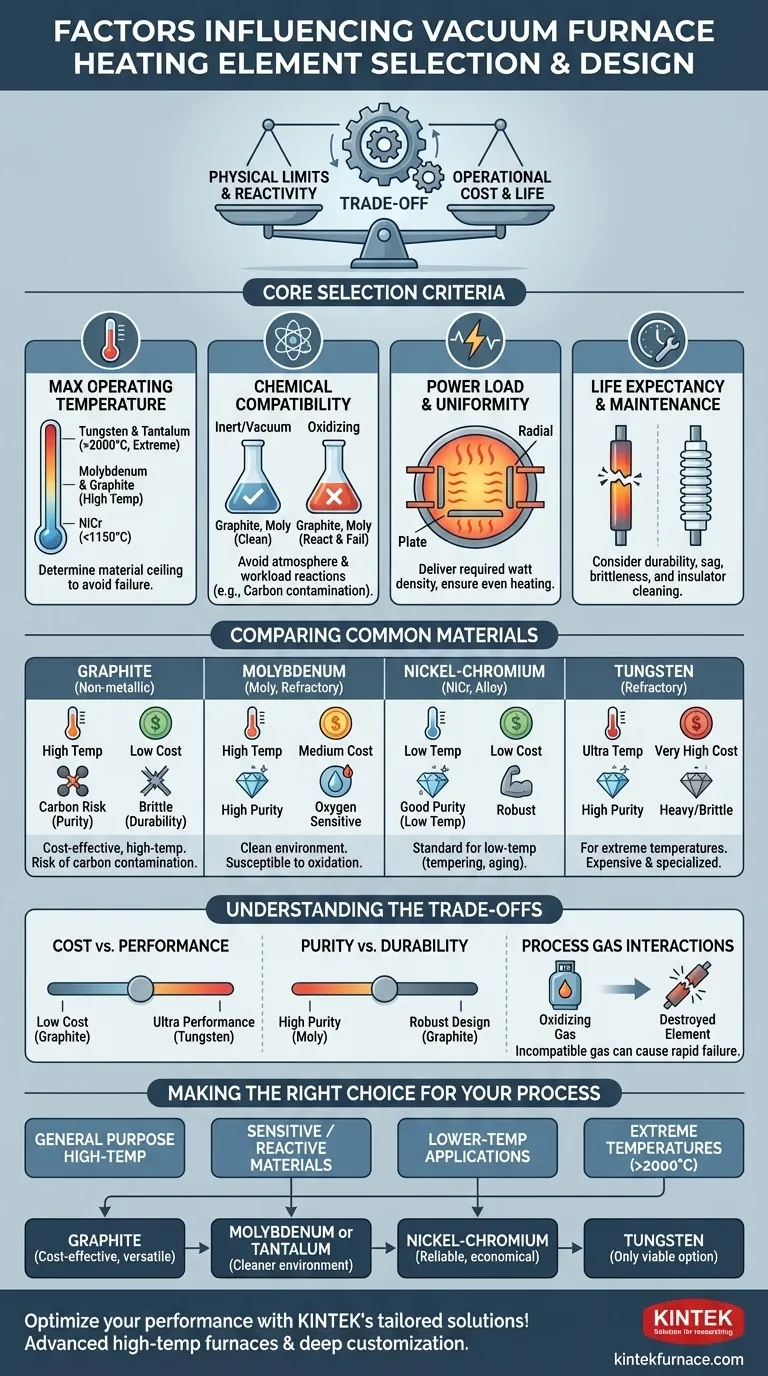

Los Criterios Fundamentales de Selección

Para seleccionar el elemento calefactor apropiado, primero debe definir los parámetros innegociables de su proceso térmico. Estos criterios actuarán como un filtro, acotando rápidamente sus opciones viables.

Temperatura Máxima de Funcionamiento

Este es el factor principal. Diferentes materiales tienen techos de temperatura distintos y superarlos provoca un fallo rápido.

Los materiales generalmente se categorizan por sus capacidades de temperatura. Las aleaciones de Níquel-Cromo (NiCr) se utilizan para aplicaciones de menor temperatura, mientras que materiales como el molibdeno y el grafito son los pilares para procesos de alta temperatura. Para temperaturas extremas, se requiere tungsteno o tántalo.

Compatibilidad Química

Un elemento calefactor no debe reaccionar negativamente con la atmósfera del proceso ni con los materiales que se están tratando. Esto incluye gases de purga inertes, gases de proceso a presión parcial y cualquier posible desgasificación de la carga de trabajo.

Por ejemplo, los elementos de grafito son excelentes en vacío o gas inerte, pero se consumirán rápidamente en un ambiente oxidante. Por el contrario, los metales refractarios como el molibdeno funcionan bien en un vacío limpio o atmósfera de hidrógeno, pero se oxidarán y fallarán si hay una fuga de aire a altas temperaturas.

Carga de Potencia y Uniformidad

El diseño del elemento debe ser capaz de suministrar la potencia requerida (densidad de vatios) para calentar la carga de manera eficiente. La forma y la ubicación del elemento son críticas para lograr la uniformidad de la temperatura en toda la zona caliente.

Los elementos pueden tener forma de varillas, alambre o placas grandes. Pueden montarse radialmente alrededor de la carga o en la pared trasera y la puerta del horno para asegurar un calentamiento uniforme desde todos los lados. La fuente de alimentación, a menudo un rectificador de silicio controlado (SCR) o un transformador de reactancia variable (VRT), proporciona el control necesario para ajustar la potencia y mantener la uniformidad.

Vida Útil Esperada y Mantenimiento

La durabilidad de un elemento y sus requisitos de mantenimiento afectan directamente los costos operativos y el tiempo de actividad del horno.

Algunos elementos, como el grafito, pueden volverse quebradizos con el tiempo. Los elementos metálicos pueden hundirse o también volverse quebradizos después de ciclos térmicos repetidos. Además, los elementos están montados sobre aislantes cerámicos o de cuarzo que deben mantenerse limpios. La contaminación por polvo de carbono o vapores metálicos puede crear una ruta conductora, lo que lleva a un cortocircuito.

Comparación de Materiales Comunes para Elementos Calefactores

Una vez definidos los criterios centrales, puede evaluar los materiales más comunes, cada uno ofreciendo un perfil distinto de beneficios y desventajas.

Elementos de Grafito

El grafito es un material no metálico ampliamente utilizado por su rendimiento a alta temperatura y rentabilidad. Se mecaniza fácilmente en formas complejas.

Su principal desventaja es el potencial de contaminación por carbono. En un vacío, el grafito puede introducir carbono en la atmósfera del horno, lo que puede carburizar la superficie de piezas sensibles. También es quebradizo y requiere un manejo cuidadoso.

Elementos de Molibdeno (Moly)

El molibdeno es un metal refractario que proporciona un ambiente de calentamiento muy limpio, lo que lo hace ideal para procesar materiales donde la contaminación por carbono es inaceptable.

Ofrece una excelente resistencia a altas temperaturas, pero es significativamente más caro que el grafito. Su principal vulnerabilidad es su alta reactividad con el oxígeno a temperaturas elevadas, lo que significa que la integridad del horno y la calidad del vacío son primordiales.

Elementos de Níquel-Cromo (NiCr)

Estas aleaciones metálicas son el estándar para aplicaciones de vacío a temperaturas más bajas, como el revenido, el envejecimiento y el recocido.

Son robustos y rentables, pero se limitan a temperaturas máximas de funcionamiento generalmente por debajo de 1150 °C (2100 °F), lo que los hace inadecuados para procesos de calor intenso como la soldadura fuerte o la sinterización.

Elementos de Tungsteno y Tántalo

Estos metales refractarios están reservados para las aplicaciones de temperatura ultra alta más exigentes. El tungsteno en particular tiene el punto de fusión más alto de cualquier metal.

Aunque ofrecen un rendimiento de temperatura superior, su costo extremadamente alto, su alta densidad (lo que los hace pesados) y su fragilidad a temperatura ambiente los convierten en una opción especializada para procesos que no se pueden lograr de ninguna otra manera.

Comprensión de las Compensaciones

Elegir un elemento siempre implica equilibrar prioridades contrapuestas. Ser consciente de estos compromisos es clave para evitar errores costosos.

Costo vs. Rendimiento

El grafito ofrece un rendimiento excepcional a alta temperatura por su costo, pero conlleva el riesgo de contaminación por carbono. El molibdeno proporciona un ambiente más limpio, pero a un precio inicial más alto. El tungsteno ofrece la máxima capacidad de temperatura, pero es un orden de magnitud más caro.

Pureza vs. Durabilidad

Los elementos de molibdeno aseguran un ambiente de calentamiento muy puro, pero pueden ser más susceptibles a fallar por fugas de aire. Los diseños robustos de grafito pueden soportar un abuso significativo, pero pueden comprometer la pureza de la atmósfera del horno y la química superficial de las piezas que se procesan.

Interacciones con Gases de Proceso

La elección del gas de enfriamiento o del gas de proceso a presión parcial debe ser compatible con su elemento. Usar un gas oxidante, incluso en pequeñas cantidades, puede destruir un elemento de molibdeno o grafito a temperatura. Esta relación entre el gas de proceso y el material del elemento no se puede pasar por alto.

Tomando la Decisión Correcta para Su Proceso

Su decisión final debe ser un reflejo directo de su objetivo de proceso principal.

- Si su enfoque principal es el tratamiento térmico de alta temperatura de propósito general: El grafito es a menudo la opción más rentable y versátil.

- Si su enfoque principal es procesar materiales altamente sensibles o reactivos: Los elementos de molibdeno o tántalo proporcionan un ambiente de calentamiento más limpio, minimizando el riesgo de contaminación.

- Si su enfoque principal son aplicaciones de menor temperatura como el revenido o el envejecimiento: Las aleaciones de Níquel-Cromo ofrecen una solución fiable y económica.

- Si su enfoque principal es alcanzar temperaturas extremas superiores a 2000 °C: El tungsteno es típicamente la única opción viable, a pesar de su alto costo y desafíos de manipulación.

En última instancia, el elemento calefactor óptimo se alinea perfectamente con las demandas térmicas, químicas y económicas de su proceso de vacío específico.

Tabla Resumen:

| Factor | Consideraciones Clave | Materiales Comunes |

|---|---|---|

| Temperatura Máxima de Funcionamiento | Determina la elección del material; temperaturas más altas requieren metales refractarios | Grafito, Molibdeno, Tungsteno, NiCr |

| Compatibilidad Química | Evita reacciones con la atmósfera y la carga de trabajo; crítico para la pureza | Grafito (vacío/inerte), Molibdeno (vacío limpio), NiCr (baja temp.) |

| Carga de Potencia y Uniformidad | Asegura un calentamiento eficiente y control de la temperatura | Depende de la forma y ubicación del elemento |

| Vida Útil Esperada y Mantenimiento | Impacta los costos operativos y el tiempo de actividad | Varía según el material; el grafito se vuelve quebradizo, los metales se hunden con los ciclos |

¡Optimice el rendimiento de su horno de vacío con las soluciones personalizadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos opciones avanzadas de hornos de alta temperatura como Hornos de Crisol, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea que esté procesando materiales sensibles o requiera temperaturas extremas. ¡Contáctenos hoy para discutir cómo nuestros elementos calefactores pueden mejorar la eficiencia de su proceso y reducir los costos!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento