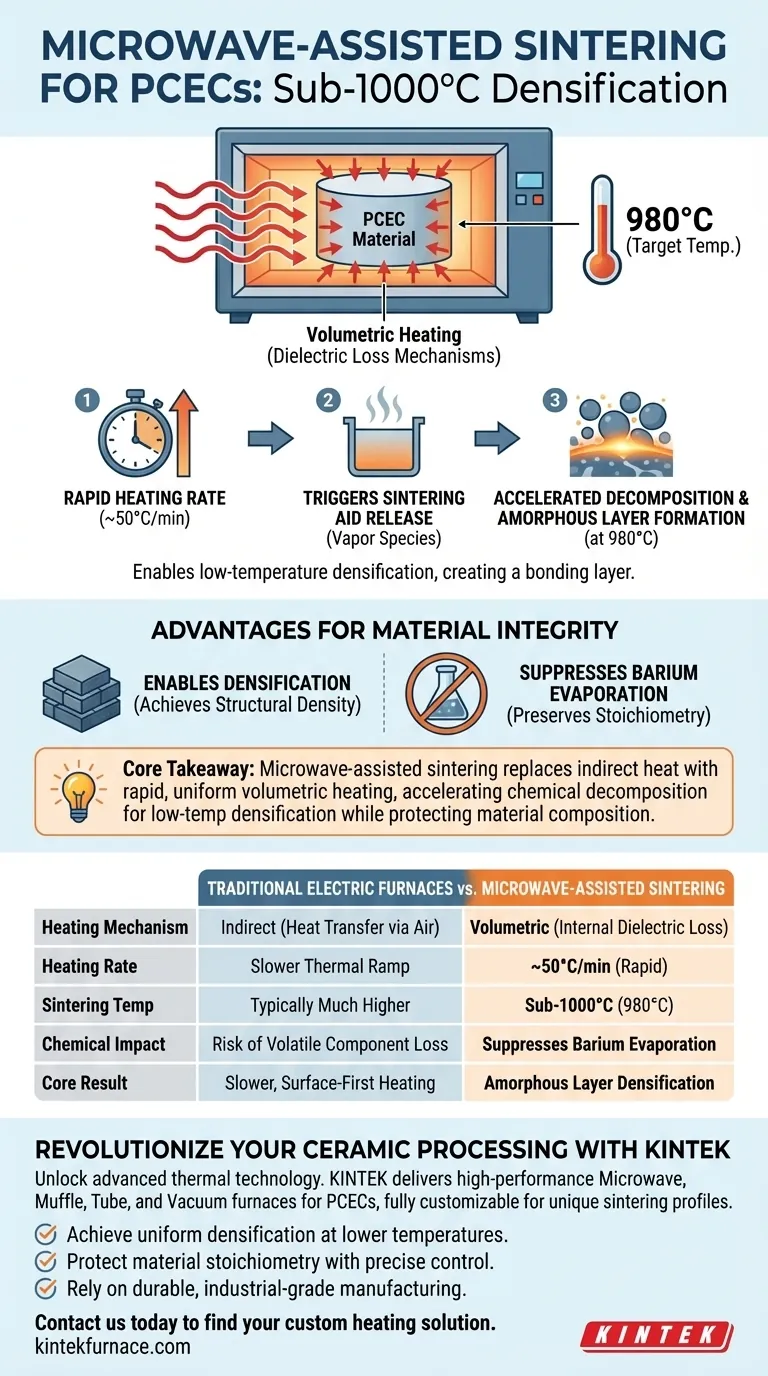

La función principal de un horno de sinterización asistida por microondas es utilizar mecanismos de pérdida dieléctrica para lograr el calentamiento volumétrico, lo que permite que el material se caliente simultáneamente de adentro hacia afuera. Al mantener una alta velocidad de calentamiento de aproximadamente 50 °C/min, esta tecnología desencadena la liberación de especies de vapor de un reservorio de ayuda de sinterización, facilitando una densificación exitosa a una temperatura significativamente reducida de 980 °C.

Conclusión Clave La sinterización asistida por microondas altera fundamentalmente el procesamiento térmico de las cerámicas al reemplazar la transferencia de calor indirecta con un calentamiento volumétrico rápido y uniforme. Este entorno térmico específico acelera la descomposición química necesaria para formar una capa de unión amorfa, lo que permite la densificación a baja temperatura y, al mismo tiempo, preserva la composición del material al suprimir la evaporación del bario.

El Mecanismo de la Sinterización a Baja Temperatura

Utilización del Calentamiento Volumétrico

A diferencia de los hornos eléctricos tradicionales que dependen de la transferencia de calor indirecta (calentando el aire alrededor de la muestra), un horno asistido por microondas emplea mecanismos de pérdida dieléctrica.

Esto permite el calentamiento volumétrico, donde la energía se absorbe directamente dentro del volumen de la muestra. El resultado es un campo térmico mucho más uniforme en todo el material cerámico.

Desencadenamiento de la Ayuda de Sinterización

El horno es capaz de alcanzar una alta velocidad de calentamiento de aproximadamente 50 °C/min.

Este rápido aumento de la temperatura es fundamental para el proceso. Desencadena rápidamente el reservorio de ayuda de sinterización para liberar las especies de vapor necesarias, un paso que podría retrasarse o ser desigual en entornos de calentamiento más lentos.

Aceleración de la Descomposición Química

El campo térmico uniforme y rápido proporcionado por el horno de microondas acelera específicamente la descomposición del BYN.

Esta descomposición induce la formación de una capa amorfa en la superficie del electrolito. Críticamente, esta reacción ocurre a la temperatura relativamente baja de 980 °C, preparando el escenario para la unión del material sin calor excesivo.

Ventajas para la Integridad del Material

Habilitación de la Densificación

La formación de la capa amorfa mencionada anteriormente es el impulsor clave de la densificación del material.

Al lograr este estado a temperaturas inferiores a 1000 °C, el horno asegura que las PCECs alcancen la densidad estructural requerida. Esto supera las barreras energéticas que normalmente se asocian con la sinterización de estas cerámicas complejas.

Supresión de la Evaporación del Bario

La sinterización a alta temperatura a menudo conduce a la degradación de componentes volátiles.

Al limitar el proceso a 980 °C mediante asistencia de microondas, el sistema suprime la evaporación del bario. Esto garantiza que la estequiometría química del producto final permanezca intacta, lo cual es vital para el rendimiento electroquímico de la celda.

Comprensión de las Diferencias Operativas

La Limitación del Calentamiento Indirecto

Es importante reconocer por qué los métodos tradicionales a menudo no logran resultados similares a estas temperaturas.

Los hornos eléctricos tradicionales utilizan calentamiento indirecto, que normalmente da como resultado velocidades de calentamiento más lentas. Esta rampa térmica más lenta a menudo no logra desencadenar la rápida descomposición del BYN requerida para formar la capa amorfa a temperaturas más bajas.

La Necesidad del Control de Velocidad

El éxito de este método depende en gran medida de las capacidades específicas de velocidad de calentamiento del equipo.

La velocidad de calentamiento de aproximadamente 50 °C/min no es solo para la velocidad; es un requisito funcional para sincronizar la liberación de vapor y la descomposición química. Desviarse de esta velocidad rápida podría comprometer la formación de la capa amorfa densificante.

Tomando la Decisión Correcta para su Objetivo

Para determinar si la sinterización asistida por microondas es el enfoque correcto para su proceso de fabricación, considere las restricciones específicas de su material.

- Si su enfoque principal es la Composición del Material: Este método es superior para prevenir la pérdida volátil, específicamente la supresión de la evaporación del bario durante el procesamiento.

- Si su enfoque principal es la Velocidad de Procesamiento: La velocidad de calentamiento de 50 °C/min ofrece un ciclo de procesamiento rápido que los hornos indirectos tradicionales no pueden igualar manteniendo la uniformidad.

- Si su enfoque principal es la Eficiencia Energética: Reducir la temperatura de sinterización a 980 °C reduce significativamente el presupuesto térmico requerido en comparación con los protocolos estándar de alta temperatura.

La sinterización asistida por microondas transforma la fabricación de PCECs al aprovechar el calentamiento volumétrico rápido para lograr electrolitos densos y químicamente estables a temperaturas que antes se consideraban insuficientes.

Tabla Resumen:

| Característica | Sinterización Asistida por Microondas | Hornos Eléctricos Tradicionales |

|---|---|---|

| Mecanismo de Calentamiento | Volumétrico (Pérdida Dieléctrica Interna) | Indirecto (Transferencia de Calor a través del Aire) |

| Velocidad de Calentamiento | ~50 °C/min (Rápido) | Rampa Térmica Más Lenta |

| Temp. de Sinterización | Por debajo de 1000 °C (Objetivo: 980 °C) | Típicamente Mucho Más Alta |

| Impacto Químico | Suprime la Evaporación del Bario | Riesgo de Pérdida de Componentes Volátiles |

| Resultado Principal | Densificación de Capa Amorfa | Calentamiento Lento, de Superficie a Interior |

Revolucione su Procesamiento de Cerámica con KINTEK

Desbloquee el poder de la tecnología térmica avanzada para su laboratorio. KINTEK ofrece hornos de microondas, mufla, tubo y vacío de alto rendimiento diseñados específicamente para manejar los delicados requisitos de las Celdas Electroquímicas de Cerámica Protónica (PCECs). Nuestros sistemas están respaldados por I+D experta y son totalmente personalizables para satisfacer sus perfiles de sinterización y necesidades de velocidad de calentamiento únicos.

¿Por qué elegir KINTEK?

- Logre una densificación uniforme a temperaturas más bajas.

- Proteja la estequiometría del material con un control atmosférico y térmico preciso.

- Confíe en una fabricación duradera de grado industrial para obtener resultados de investigación consistentes.

¿Listo para optimizar la integridad de su material? Contáctenos hoy mismo para encontrar su solución de calentamiento personalizada.

Guía Visual

Referencias

- Dongyeon Kim, Kang Taek Lee. Sub‐1000 °C Sintering of Protonic Ceramic Electrochemical Cells via Microwave‐Driven Vapor Phase Diffusion. DOI: 10.1002/adma.202506905

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué ventajas de mantenimiento ofrecen los hornos de vacío de múltiples cámaras? Aumente el tiempo de actividad y prolongue la vida útil

- ¿Cuáles son las ventajas técnicas de usar un horno de secado al vacío? Proteja los polvos WC-Co-Ni de la oxidación

- ¿Cuáles son los principales parámetros técnicos de los hornos de sinterización a presión y vacío? Especificaciones clave para materiales avanzados

- ¿Por qué es necesario un sistema de refrigeración por agua en un horno de vacío? Garantice la seguridad y el rendimiento en procesos de alta temperatura

- ¿Por qué es necesario un horno de tratamiento térmico de alto vacío para el recubrimiento de HEA recocido al vacío? Garantizar la estabilidad química

- ¿Cuáles son los diferentes tipos de hornos de tratamiento térmico al vacío? Elija el adecuado para sus necesidades

- ¿Cómo se logra el enfriamiento en los hornos de vacío? Control de enfriamiento maestro para propiedades de material superiores

- ¿Por qué utilizar un horno de grabado térmico para el análisis SEM de dióxido de uranio? Revelación esencial de los límites de grano