En esencia, los hornos de tratamiento térmico al vacío se categorizan por su método operativo y orientación física. Los tipos principales son los hornos por lotes horizontales y verticales, diseñados para cargas discretas, y los hornos continuos o semicontinuos, construidos para líneas de producción de alto volumen. Cada diseño está concebido para satisfacer requisitos específicos de geometría de la pieza, escala de producción y el resultado metalúrgico deseado.

La elección de un horno de vacío no se trata tanto de encontrar un único tipo "mejor", sino de alinear el diseño del horno con sus necesidades operativas específicas. La decisión fundamental es entre la flexibilidad del procesamiento por lotes y la eficiencia de la producción continua, refinada además por la geometría de la pieza y los requisitos de manipulación.

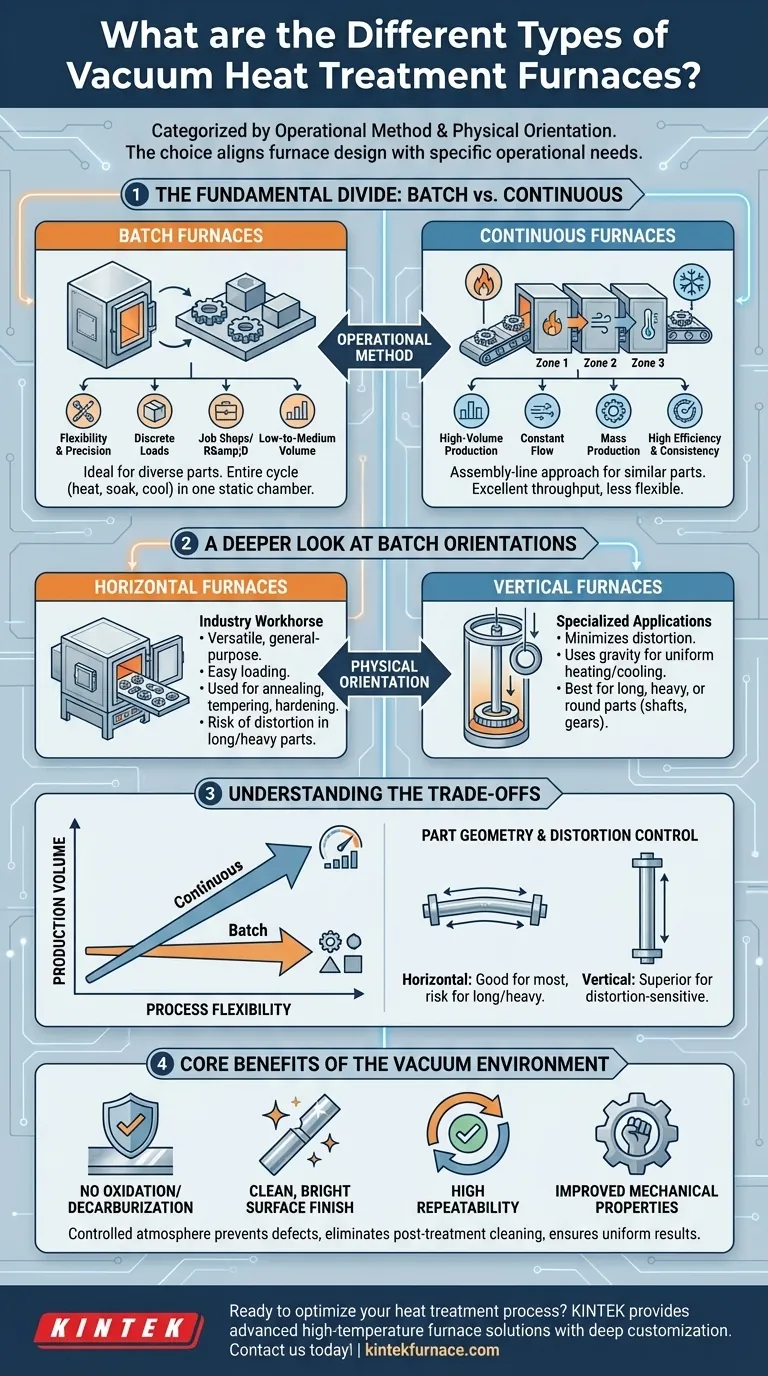

La división fundamental: por lotes vs. continuo

La distinción más significativa entre los tipos de hornos de vacío es cómo procesan los materiales, ya sea en grupos discretos (por lotes) o en un flujo constante (continuo).

Hornos por lotes: para flexibilidad y precisión

Los hornos por lotes procesan una carga distinta de piezas a la vez. Esto los hace excepcionalmente versátiles para manejar una amplia variedad de tamaños, formas y tipos de materiales de piezas.

Son la elección ideal para talleres, investigación y desarrollo, o entornos de producción con requisitos diversos o de volumen bajo a medio. Todo el ciclo de tratamiento térmico (calentamiento, mantenimiento y enfriamiento) se realiza en la carga estática dentro de la cámara.

Hornos continuos: para producción de alto volumen

Los hornos continuos están diseñados para la producción en masa de piezas similares o idénticas. Las piezas se mueven a través de una serie de cámaras, cada una dedicada a una etapa específica del proceso de tratamiento térmico.

Este enfoque de línea de montaje ofrece un alto rendimiento y una excelente consistencia del proceso. Sin embargo, requiere una inversión inicial significativa y es menos flexible para acomodar diferentes tipos de piezas o ciclos de proceso.

Una mirada más profunda a las orientaciones de los hornos

Dentro de la categoría de hornos por lotes, la orientación física (horizontal o vertical) juega un papel fundamental en el manejo de las piezas y la calidad final.

Hornos horizontales: el caballo de batalla de la industria

Los hornos de vacío horizontales son el tipo más común. Las piezas se cargan en bandejas, cestas o accesorios y se mueven horizontalmente hacia la cámara de calentamiento.

Esta configuración es una solución versátil y de propósito general adecuada para una amplia gama de formas y tamaños de piezas. Su facilidad de carga y diseño robusto lo convierten en la opción predeterminada para muchas aplicaciones de tratamiento térmico como el recocido, el templado y el endurecimiento.

Hornos verticales: para aplicaciones especializadas

Los hornos verticales cargan las piezas desde la parte superior o inferior. Este diseño está especializado para piezas donde minimizar la distorsión es crítico.

Las piezas largas y delgadas (como ejes o trenes de aterrizaje), los componentes pesados o las piezas redondas y simétricas (como anillos y engranajes) se benefician de ser suspendidas o apoyadas verticalmente. Esta orientación aprovecha la gravedad, asegurando un calentamiento y enfriamiento uniformes y evitando el pandeo o la distorsión que podría ocurrir en un horno horizontal.

Comprendiendo las compensaciones

Seleccionar el horno adecuado implica equilibrar prioridades contrapuestas. No existe una solución única que sea óptima para todos los escenarios.

Volumen de producción vs. flexibilidad de proceso

Los hornos continuos ofrecen una eficiencia inigualable para la producción estandarizada de alto volumen, pero son inflexibles.

Los hornos por lotes proporcionan la máxima flexibilidad de proceso, lo que le permite ejecutar diferentes piezas y ciclos uno tras otro, pero con un rendimiento general menor.

Geometría de la pieza y control de la distorsión

Los hornos horizontales son excelentes para la mayoría de las aplicaciones, pero pueden provocar distorsión en piezas largas o pesadas que no estén correctamente apoyadas.

Los hornos verticales son la opción superior para piezas sensibles a la distorsión, asegurando la estabilidad dimensional para componentes críticos, aunque a menudo son más complejos de cargar e integrar.

Beneficios clave del entorno de vacío

Independientemente del tipo de horno, operar en vacío ofrece ventajas distintivas. La atmósfera controlada previene la oxidación y la descarburización a altas temperaturas.

Esto da como resultado un acabado superficial limpio y brillante y elimina la necesidad de limpieza post-tratamiento. El proceso también asegura una alta repetibilidad, propiedades uniformes del material y un rendimiento mecánico mejorado.

Tomando la decisión correcta para su aplicación

Su elección debe estar impulsada por su objetivo operativo principal. Analice sus necesidades de producción frente a los puntos fuertes de cada tipo de horno.

- Si su enfoque principal es la producción estandarizada de alto volumen: Un horno continuo es la solución más eficiente y consistente.

- Si su enfoque principal es la flexibilidad de proceso para piezas variadas y tamaños de lote: Un horno por lotes horizontal ofrece el mejor equilibrio entre versatilidad y rendimiento.

- Si su enfoque principal es minimizar la distorsión en piezas largas, redondas o pesadas: Un horno por lotes vertical proporciona el control necesario para aplicaciones críticas.

Al hacer coincidir la arquitectura del horno con sus objetivos específicos de proceso y producción, puede garantizar una calidad, eficiencia y rentabilidad óptimas.

Tabla resumen:

| Tipo | Características clave | Ideal para |

|---|---|---|

| Hornos por lotes | Flexible, procesa cargas discretas | Talleres, I+D, volumen bajo a medio |

| Hornos continuos | Alto rendimiento, procesamiento consistente | Producción en masa de piezas similares |

| Hornos horizontales | Versátil, fácil carga | Aplicaciones de propósito general, diversas formas |

| Hornos verticales | Minimiza la distorsión, utiliza la gravedad | Piezas largas, pesadas o redondas |

¿Listo para optimizar su proceso de tratamiento térmico? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga