En resumen, los hornos de alto vacío son indispensables en industrias donde la falla de los materiales no es una opción, incluyendo el sector aeroespacial, la fabricación de dispositivos médicos y la electrónica avanzada. Estos sistemas se utilizan para procesos como el tratamiento térmico y la soldadura fuerte para crear componentes que requieren una pureza, resistencia y fiabilidad excepcionales al procesarlos en un entorno controlado y libre de contaminantes.

El propósito principal de un horno de alto vacío no es simplemente calentar el material, sino alterar y mejorar fundamentalmente sus propiedades eliminando la atmósfera reactiva y contaminante que, de otro modo, comprometería su integridad a altas temperaturas.

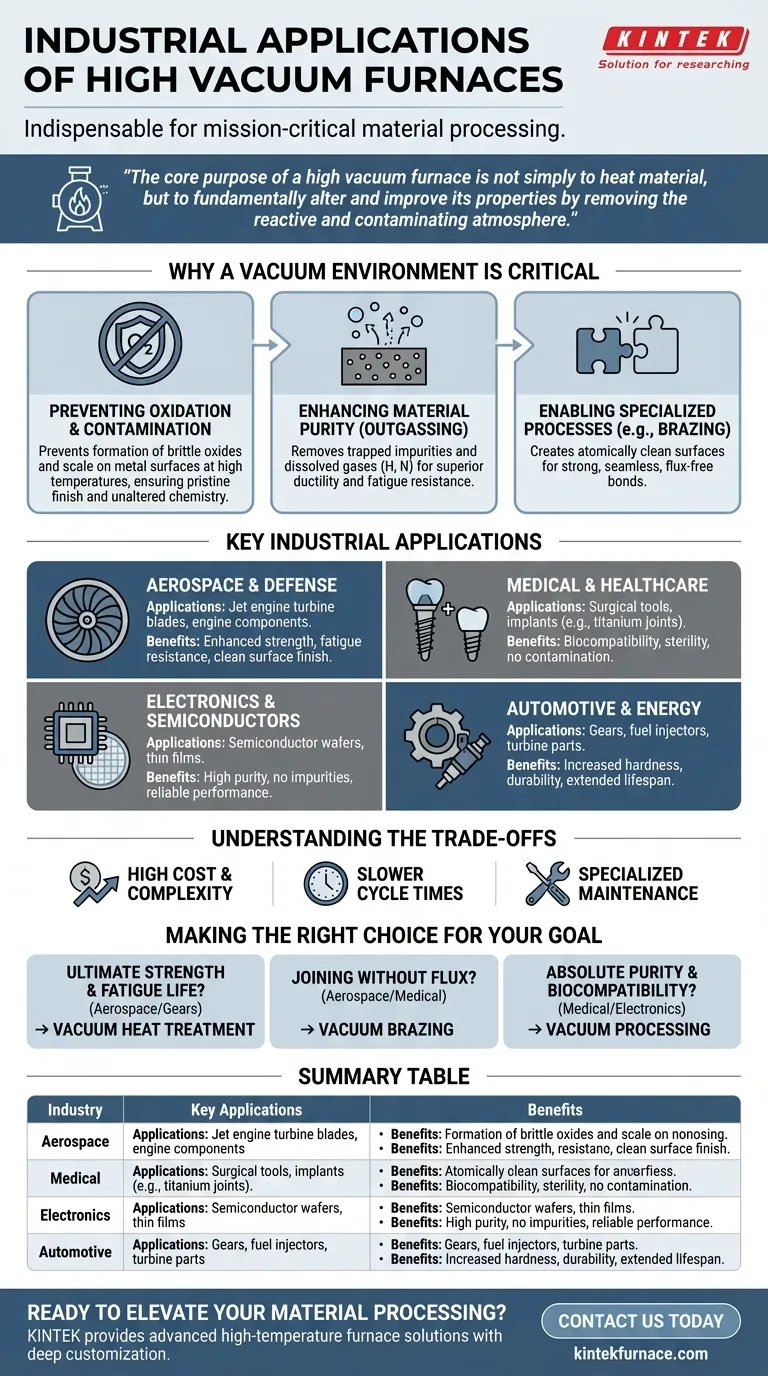

Por qué un ambiente de vacío es crítico

Para entender las aplicaciones, primero debe entender el problema que resuelve el vacío. A las altas temperaturas requeridas para el tratamiento térmico, los metales se vuelven altamente reactivos. Un horno de vacío crea un ambiente que previene estas reacciones indeseadas.

Prevención de la oxidación y la contaminación

A temperaturas elevadas, el oxígeno y otros gases traza en el aire reaccionarán agresivamente con la superficie de un metal, formando óxidos. Esto crea una capa quebradiza y descolorida que debilita el componente y arruina su acabado superficial.

Un ambiente de alto vacío elimina estos gases reactivos. Esto asegura que la superficie del material permanezca impecable y su química interna inalterada, lo cual es crítico para el rendimiento.

Mejora de la pureza del material

Además de prevenir reacciones superficiales, el vacío puede purificar activamente el material mismo. El proceso, conocido como desgasificación, extrae impurezas atrapadas y gases disueltos (como hidrógeno y nitrógeno) de la estructura del metal.

Este proceso de purificación conduce a materiales con propiedades mecánicas superiores, como una mayor ductilidad y resistencia a la fatiga.

Habilitación de procesos especializados

Ciertos procesos de fabricación solo son posibles en vacío. Por ejemplo, la soldadura fuerte al vacío une dos componentes utilizando un metal de aporte que se derrite y fluye entre ellos.

Este proceso requiere superficies atómicamente limpias para formar una unión fuerte y sin fisuras. El vacío proporciona el ambiente perfecto, eliminando la necesidad de los fundentes químicos corrosivos utilizados en la soldadura fuerte atmosférica.

Aplicaciones industriales clave en detalle

Los principios de pureza y control permiten directamente la fabricación de componentes críticos en varios sectores clave.

Aeroespacial y defensa

Componentes como las palas de turbina de los motores a reacción operan bajo estrés y temperaturas extremas. El tratamiento térmico al vacío garantiza que tengan la consistencia estructural y la resistencia requeridas para prevenir fallas catastróficas.

El proceso produce un acabado superficial brillante y limpio que no requiere limpieza posterior, preservando las dimensiones precisas de las palas de forma aerodinámica.

Médico y sanitario

Los instrumentos quirúrgicos e implantes, como las prótesis de cadera de titanio o los postes dentales, deben ser perfectamente biocompatibles. Cualquier contaminación superficial o capa de óxido podría ser rechazada por el cuerpo humano.

Los hornos de vacío crean las superficies ultralimpias, estériles y pasivas necesarias para que estos dispositivos funcionen de forma segura y eficaz dentro del cuerpo.

Electrónica y semiconductores

La producción de obleas de semiconductores y otros componentes electrónicos exige el más alto nivel de pureza. Incluso los contaminantes microscópicos pueden interrumpir las vías eléctricas y arruinar un lote completo de microchips.

El procesamiento al vacío proporciona el entorno estrictamente controlado necesario para depositar películas delgadas y recocer componentes sin introducir impurezas que degraden el rendimiento.

Automotriz y energía

Engranajes de alto rendimiento, inyectores de combustible y componentes para turbinas de generación de energía están sujetos a un desgaste y presión intensos.

El tratamiento térmico y la carburización al vacío mejoran la dureza superficial y la resistencia del núcleo de estas piezas, aumentando drásticamente su vida útil y fiabilidad.

Entendiendo las compensaciones

Aunque potentes, los hornos de vacío son una tecnología especializada con consideraciones operativas específicas.

Alto costo y complejidad

Los hornos de vacío representan una inversión de capital significativa en comparación con los hornos atmosféricos estándar. Son sistemas complejos que requieren bombas, sellos e instrumentación de control sofisticados.

Tiempos de ciclo más lentos

Alcanzar un alto vacío no es instantáneo. El tiempo requerido para bombear la cámara, ejecutar el ciclo térmico y enfriar la carga bajo vacío puede ser significativamente más largo que para los procesos atmosféricos.

Mantenimiento especializado

Los componentes que crean y mantienen el vacío, como bombas y sellos, requieren un mantenimiento regular y especializado para garantizar que el sistema funcione según las especificaciones y evite costosos tiempos de inactividad.

Tomar la decisión correcta para su objetivo

La decisión de usar un horno de vacío está completamente impulsada por las propiedades finales requeridas del componente.

- Si su enfoque principal es la máxima resistencia del material y la vida a la fatiga: El tratamiento térmico al vacío es innegociable para piezas de misión crítica como palas de turbina o engranajes de alto rendimiento.

- Si su enfoque principal es unir componentes complejos y sensibles sin fundente: La soldadura fuerte al vacío proporciona el ambiente limpio necesario para uniones fuertes y sin huecos en conjuntos aeroespaciales y médicos.

- Si su enfoque principal es la pureza absoluta y la biocompatibilidad: El procesamiento al vacío es la única forma de garantizar las superficies inertes y libres de contaminantes requeridas para implantes médicos y electrónica.

En última instancia, adoptar la tecnología de alto vacío es un compromiso para crear materiales con propiedades que son simplemente inalcanzables en una atmósfera estándar.

Tabla resumen:

| Industria | Aplicaciones clave | Beneficios |

|---|---|---|

| Aeroespacial y Defensa | Palas de turbina, componentes de motor | Mayor resistencia, resistencia a la fatiga, acabado superficial limpio |

| Médica y Sanitaria | Instrumentos quirúrgicos, implantes (ej., articulaciones de titanio) | Biocompatibilidad, esterilidad, sin contaminación |

| Electrónica y Semiconductores | Obleas de semiconductores, películas delgadas | Alta pureza, sin impurezas, rendimiento fiable |

| Automotriz y Energía | Engranajes, inyectores de combustible, piezas de turbina | Mayor dureza, durabilidad, vida útil prolongada |

¿Listo para elevar su procesamiento de materiales con soluciones de alto vacío? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus necesidades experimentales únicas en el sector aeroespacial, médico, electrónico y más. Contáctenos hoy para discutir cómo nuestros hornos fiables y libres de contaminantes pueden mejorar el rendimiento de sus componentes e impulsar la innovación en su industria.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior