Aunque es muy eficaz, el soldaje fuerte al vacío no es una solución universal. Sus principales desventajas derivan de la alta complejidad operativa, el impacto metalúrgico del calentamiento de todo el componente y su naturaleza como proceso por lotes. Estos factores pueden hacerlo menos eficiente o inadecuado para ciertos materiales y entornos de producción.

El desafío central del soldaje fuerte al vacío radica en su naturaleza exigente e inflexible. El proceso requiere una inversión inicial significativa y un control estricto del procedimiento, y sus efectos térmicos en toda la pieza de trabajo pueden alterar fundamentalmente las propiedades del material preexistentes.

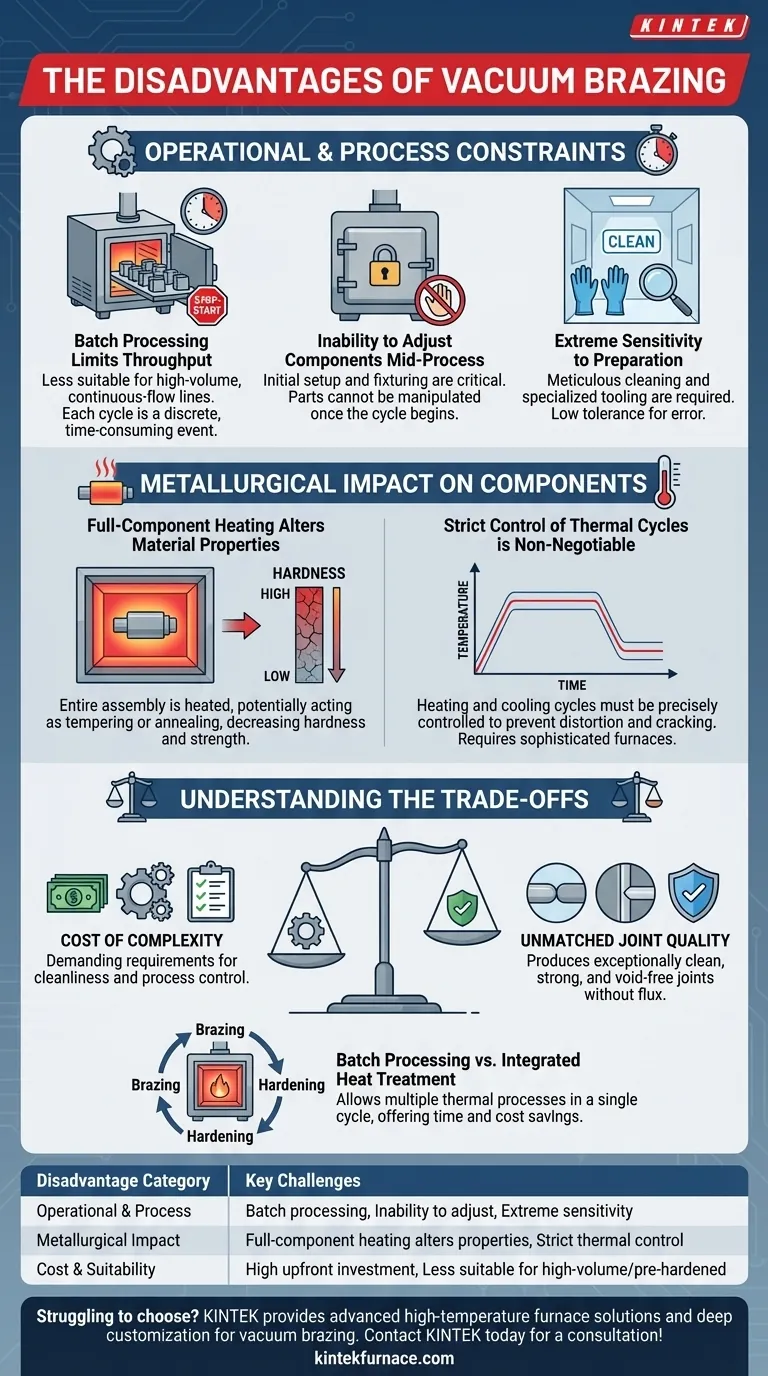

Restricciones Operativas y de Proceso

La ejecución diaria del soldaje fuerte al vacío presenta varios obstáculos importantes. Estos no son meros inconvenientes; son restricciones fundamentales que definen el proceso.

Los Límites del Procesamiento por Lotes Reducen el Rendimiento

El soldaje fuerte al vacío es casi exclusivamente un proceso por lotes. Los componentes se cargan en un horno, se crea un vacío, se ejecuta el ciclo térmico y las piezas se enfrían antes de que se pueda abrir el horno.

Esta naturaleza inherente de inicio-parada lo hace menos adecuado para líneas de fabricación de flujo continuo y gran volumen donde la velocidad es el motor principal. Cada ciclo es un evento discreto y lento.

Incapacidad de Ajustar Componentes a Mitad del Proceso

Una vez que se cierra la puerta del horno y comienza el ciclo, los componentes no se pueden manipular. La configuración inicial y la fijación son críticas y definitivas.

Si una pieza se desplaza o una unión se desalinea, todo el lote puede verse comprometido. Esto hace que la reelaboración sea difícil y costosa, lo que exige una precisión extrema durante la etapa de ensamblaje.

Extrema Sensibilidad a la Preparación y el Entorno

El éxito de una soldadura fuerte al vacío depende en gran medida de lo que suceda antes de que las piezas entren en el horno. El proceso tiene una tolerancia muy baja al error.

Los requisitos clave incluyen una limpieza meticulosa de las piezas, el uso de salas de ensamblaje limpias dedicadas y herramientas especializadas. Cualquier fallo en estos pasos preparatorios puede provocar un fallo en la soldadura fuerte, desperdiciando tiempo y recursos.

El Impacto Metalúrgico en los Componentes

A diferencia de la soldadura localizada, el soldaje fuerte al vacío calienta todo el conjunto a la temperatura de soldadura fuerte. Esto tiene consecuencias metalúrgicas significativas que deben gestionarse.

El Calentamiento de Componentes Completos Altera las Propiedades del Material

La desventaja más crítica es que se calienta todo el componente, no solo el área de la unión.

Para los materiales que han sido tratados térmicamente previamente (templados y revenidos) o endurecidos por trabajo, este ciclo térmico puede actuar como un proceso de revenido o recocido. Esto a menudo resulta en una disminución de la dureza y la resistencia en todo el componente, lo que puede ser inaceptable para la aplicación final.

El Control Estricto de los Ciclos Térmicos No Es Negociable

Para evitar la distorsión, la tensión residual o el agrietamiento, los ciclos de calentamiento y enfriamiento deben controlarse con precisión. Esto requiere hornos de vacío sofisticados y de alta calidad y un control experto del proceso.

Factores como la holgura de la unión, que debe mantenerse dentro de tolerancias estrictas (típicamente de 0.025 mm a 0.125 mm), y la velocidad de cambio de temperatura son variables críticas que aumentan la complejidad general.

Comprender las Compensaciones

Las desventajas del soldaje fuerte al vacío son las compensaciones necesarias para lograr sus beneficios únicos.

El Costo de la Complejidad frente a la Calidad de Unión Inigualable

Los exigentes requisitos de limpieza y control del proceso son una compensación directa por producir uniones excepcionalmente limpias, fuertes y sin huecos. Debido a que no se utiliza fundente, no hay riesgo de atrapamiento de fundente o corrosión posterior a la soldadura fuerte, lo cual es una gran ventaja para aplicaciones críticas.

Procesamiento por Lotes frente a Tratamiento Térmico Integrado

Aunque es un proceso por lotes, el soldaje fuerte al vacío permite múltiples procesos térmicos en un solo ciclo. El soldaje fuerte, el endurecimiento y el endurecimiento por envejecimiento a menudo se pueden combinar, lo que puede ahorrar tiempo y costos significativos en comparación con la realización de estos pasos por separado.

Tomar la Decisión Correcta para su Aplicación

Elegir su método de unión requiere equilibrar las limitaciones del proceso con su objetivo final.

- Si su enfoque principal es la integridad y pureza de la unión para un componente crítico: El soldaje fuerte al vacío es a menudo la opción superior, a pesar de su complejidad.

- Si su enfoque principal es la producción de gran volumen con una alteración mínima del material: Debe investigar métodos de calentamiento localizados alternativos u otros procesos de unión.

- Si sus componentes ya han sido tratados térmicamente a una dureza final: Evalúe cuidadosamente si el ciclo térmico del soldaje fuerte al vacío afectará negativamente sus propiedades mecánicas requeridas.

En última instancia, debe sopesar los exigentes requisitos del proceso frente a la calidad excepcional de la unión final.

Tabla Resumen:

| Categoría de Desventaja | Desafíos Clave |

|---|---|

| Operativo y de Proceso | El procesamiento por lotes limita el rendimiento, la incapacidad de ajustar componentes a mitad del proceso, la extrema sensibilidad a la preparación. |

| Impacto Metalúrgico | El calentamiento de componentes completos altera las propiedades del material (p. ej., disminución de la dureza), requiere un control estricto de los ciclos térmicos. |

| Costo y Adecuación | Alta inversión inicial, menos adecuado para producción de gran volumen o componentes preendurecidos. |

¿Tiene dificultades para elegir el proceso de unión a alta temperatura adecuado para sus componentes críticos? Aprovechando una I+D excepcional y la fabricación interna, KINTEK ofrece diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos, como el soldaje fuerte al vacío. Permita que nuestros expertos le ayuden a navegar por las compensaciones y a seleccionar o personalizar el horno ideal para su aplicación. ¡Contacte a KINTEK hoy para una consulta!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de fusión de inducción de vacío y horno de fusión de arco

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento