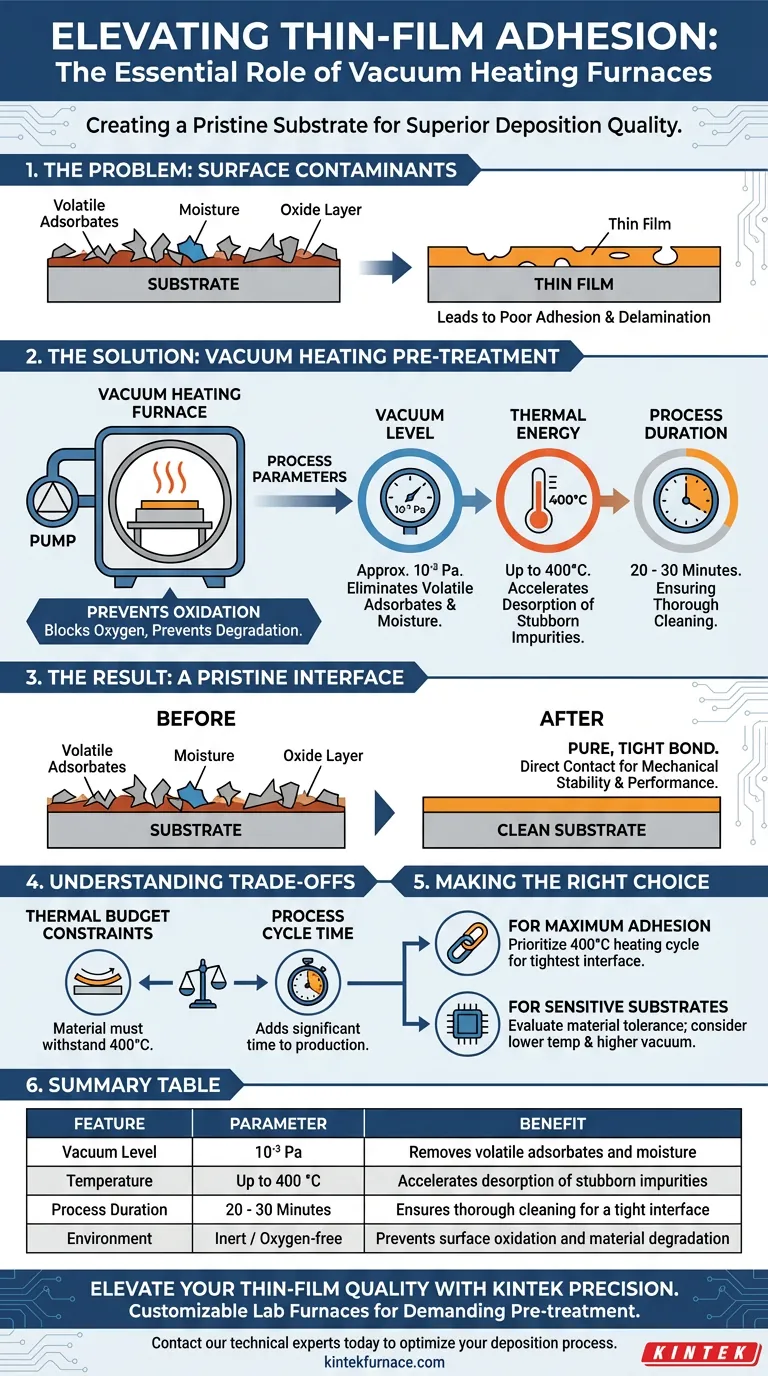

Un horno de calentamiento al vacío es esencial para garantizar la adhesión de las películas delgadas al crear una superficie de sustrato prístina antes de la deposición. Al mantener un entorno de alto vacío de aproximadamente 10⁻³ Pa y calentar las muestras a 400 °C durante 20 a 30 minutos, el horno utiliza la desgasificación al vacío para eliminar los adsorbentes volátiles que de otro modo comprometerían la calidad de la película.

Conclusión principal: El éxito de la deposición de películas delgadas depende en gran medida de la calidad de la interfaz del sustrato. El calentamiento al vacío sirve como un paso de purificación crítico, eliminando contaminantes microscópicos y oxidación superficial para garantizar una unión pura y firme entre la película y el sustrato.

El Mecanismo de Purificación

Desgasificación al Vacío

La función principal del horno es la desgasificación al vacío. Al reducir la presión a 10⁻³ Pa, el sistema reduce la presión de vapor requerida para que los contaminantes se evaporen. Esto obliga a los adsorbentes volátiles —gases o humedad adheridos a la superficie— a liberarse de la muestra.

El Papel de la Energía Térmica

El calor es el catalizador que acelera este proceso de limpieza. Mantener la muestra a 400 °C proporciona la energía cinética necesaria para desprender las impurezas rebeldes del sustrato monocristalino. Una duración de 20 a 30 minutos asegura que esta desorción sea completa y exhaustiva.

Prevención de la Oxidación

Más allá de la limpieza, el entorno de vacío juega un papel defensivo. Al bloquear eficazmente el oxígeno, el horno crea una barrera contra la oxidación rápida. Esto permite que el metal o el sustrato alcancen altas temperaturas sin formar una capa de óxido que degradaría las propiedades eléctricas o estructurales de la película subsiguiente.

Por Qué Importa la Integridad de la Interfaz

Eliminación de Puntos Débiles

Si los adsorbentes volátiles permanecen en la superficie, actúan como una barrera entre el sustrato y la película depositada. Esto conduce a una mala adhesión, delaminación o huecos en la estructura de la película.

Garantizar una Interfaz "Firme"

El proceso de calentamiento al vacío garantiza una interfaz "pura y firme". Este contacto directo entre el sustrato monocristalino limpio y la película delgada es vital para la estabilidad mecánica y la consistencia del rendimiento del producto final.

Comprender los Compromisos

Restricciones del Presupuesto Térmico

Si bien 400 °C es eficaz para la limpieza, introduce una restricción térmica. Debe verificar que su material de sustrato específico pueda soportar esta temperatura sin degradarse o deformarse antes de que comience la deposición.

Tiempo del Ciclo del Proceso

La implementación de este pretratamiento agrega un costo de tiempo significativo al ciclo de producción. El tiempo de espera de 20 a 30 minutos, combinado con el tiempo requerido para alcanzar el vacío de 10⁻³ Pa y aumentar la temperatura, reduce el rendimiento general de fabricación.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su deposición de películas delgadas, alinee sus parámetros de pretratamiento con sus requisitos específicos.

- Si su enfoque principal es la máxima adhesión: Priorice el ciclo de calentamiento completo de 400 °C para garantizar la eliminación completa de todos los adsorbentes volátiles para la interfaz más firme posible.

- Si su enfoque principal son los sustratos sensibles: Evalúe si el material puede tolerar el protocolo estándar de 400 °C, o si es necesario un nivel de vacío más alto con una temperatura más baja para evitar daños.

Una interfaz limpia no es simplemente un paso de preparación; es la base de una película delgada duradera y de alto rendimiento.

Tabla Resumen:

| Característica | Parámetro | Beneficio |

|---|---|---|

| Nivel de Vacío | 10⁻³ Pa | Elimina adsorbentes volátiles y humedad |

| Temperatura | Hasta 400 °C | Acelera la desorción de impurezas rebeldes |

| Duración del Proceso | 20 - 30 Minutos | Asegura una limpieza exhaustiva para una interfaz firme |

| Entorno | Inerte / Sin Oxígeno | Previene la oxidación superficial y la degradación del material |

Mejore la Calidad de su Película Delgada con KINTEK Precision

No permita que los contaminantes superficiales comprometan el rendimiento de su material. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas Muffle, Tube, Rotary y Vacuum CVD de alto rendimiento adaptados a sus necesidades de pretratamiento más exigentes. Nuestros hornos de alta temperatura de laboratorio personalizables están diseñados para ofrecer los niveles de vacío precisos y la estabilidad térmica requeridos para una adhesión superior entre sustrato y película.

¿Listo para optimizar su proceso de deposición? Contacte a nuestros expertos técnicos hoy mismo para descubrir cómo las soluciones avanzadas de calentamiento de KINTEK pueden aportar consistencia y durabilidad a su investigación y producción.

Guía Visual

Referencias

- Maria A. Dias, Ralf Dohmen. Experimental determination of Fe–Mg interdiffusion in orthopyroxene as a function of Fe content. DOI: 10.1007/s00410-024-02110-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué es la cementación al vacío o cementación a baja presión (LPC)? Descubra el endurecimiento superficial de precisión para el acero

- ¿Cuál es otro nombre para la espectrometría de absorción atómica con horno de grafito? Descubra ETAAS para el análisis de metales traza

- ¿Cómo contribuye un horno de vacío al procesamiento de residuos sólidos en la fracción de biomasa? Garantizar la integridad de la muestra

- ¿Cuáles son las ventajas de realizar un tratamiento térmico en un entorno de vacío? Logre un Control y Calidad Superiores del Material

- ¿Cuáles son los tipos de hornos de vacío según la forma de calentamiento? Explicación del calentamiento interno vs. externo

- ¿Cómo resuelve el uso combinado de una centrífuga y un horno de secado al vacío los problemas en la recuperación del catalizador de zeolita H-Beta?

- ¿Qué son los metales refractarios y cuál es el más comúnmente utilizado para los elementos calefactores en hornos de vacío? El molibdeno es la mejor opción por su equilibrio entre rendimiento y coste.

- ¿Cuáles son algunas aplicaciones industriales de los hornos de alto vacío? Esencial para el sector aeroespacial, médico y electrónico