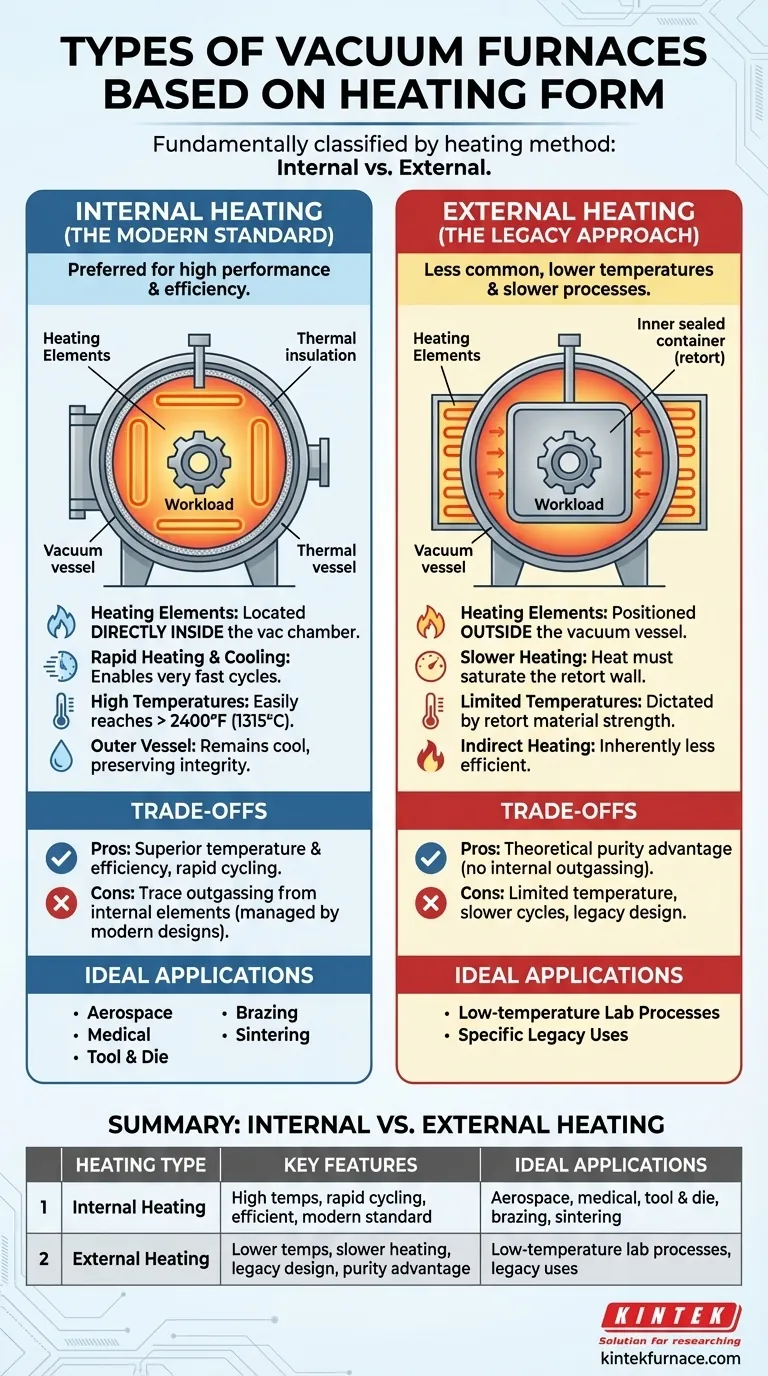

Fundamentalmente, los hornos de vacío se clasifican en dos tipos según su método de calentamiento: calentamiento interno y calentamiento externo. La gran mayoría de los hornos de vacío modernos y de alto rendimiento utilizan un diseño de calentamiento interno, donde los elementos calefactores se encuentran directamente dentro de la cámara de vacío para maximizar la eficiencia y las capacidades de temperatura.

La distinción principal no es solo sobre la ubicación de los calentadores, sino sobre un equilibrio fundamental entre rendimiento y simplicidad. El procesamiento de materiales moderno exige las altas temperaturas y los ciclos rápidos que solo una arquitectura de calentamiento interno puede proporcionar de manera confiable.

Las Dos Arquitecturas Fundamentales de Calentamiento

Para comprender cualquier horno de vacío, primero debe comprender cómo genera y aplica calor. La ubicación de los elementos calefactores en relación con el recipiente de vacío dicta el rendimiento, las limitaciones y las aplicaciones ideales del horno.

Hornos de Calentamiento Interno (El Estándar Moderno)

En un horno de calentamiento interno, los elementos calefactores (típicamente hechos de grafito o metales refractarios como el molibdeno) y el aislamiento térmico se encuentran dentro de la cámara de vacío, rodeando la carga de trabajo.

Este diseño es el estándar preferido para casi todas las aplicaciones industriales modernas. El calor se genera directamente dentro del ambiente de vacío, lo que permite ciclos de calentamiento y enfriamiento muy rápidos y temperaturas de proceso extremadamente altas.

Debido a que la fuente de calor está dentro de la cámara, el recipiente exterior de vacío permanece frío, preservando su integridad estructural.

Hornos de Calentamiento Externo (El Enfoque Heredado)

En un horno de calentamiento externo, los elementos calefactores se colocan fuera del recipiente de vacío. La carga de trabajo se coloca dentro de un contenedor sellado, a menudo llamado "retorta", que luego se evacua.

El calor primero debe saturar la pared de esta retorta antes de que pueda irradiar a la carga de trabajo en el interior. Este método de calentamiento indirecto es inherentemente más lento y menos eficiente.

Este diseño es mucho menos común hoy en día, principalmente se encuentra en equipos más antiguos o en aplicaciones de laboratorio muy específicas y de menor temperatura.

Comprendiendo las Ventajas y Desventajas: Calentamiento Interno vs. Externo

El dominio del diseño de calentamiento interno es un resultado directo de sus importantes ventajas de rendimiento. Sin embargo, comprender las ventajas y desventajas es clave para apreciar por qué existe cada diseño.

Temperatura y Eficiencia

Los hornos de calentamiento interno son muy superiores en este aspecto. Pueden alcanzar fácilmente temperaturas superiores a 2,400°F (1315°C) y hacerlo con alta eficiencia energética, ya que el calor se genera exactamente donde se necesita.

Los hornos de calentamiento externo están severamente limitados. La temperatura máxima está dictada por la resistencia del material de la retorta, que debe contener el vacío mientras se calienta externamente. Esto los hace inadecuados para procesos de alta temperatura como la soldadura fuerte o la sinterización.

Pureza y Contaminación

Esta es la única área donde el calentamiento externo tiene una ventaja teórica. Debido a que los elementos calefactores están fuera del vacío, no hay riesgo de que "desgasifiquen" e introduzcan contaminantes en el ambiente de trabajo.

En un horno de calentamiento interno, los elementos y el aislamiento internos pueden liberar trazas de gas cuando se calientan, lo que debe ser gestionado por el sistema de bombeo de vacío. Sin embargo, los diseños y materiales modernos han minimizado en gran medida este problema para la mayoría de las aplicaciones.

Aplicación y Función

A menudo verá hornos descritos por su función, como hornos de endurecimiento al vacío, hornos de soldadura fuerte o hornos de sinterización.

Estos términos describen el proceso para el que está diseñado el horno. Críticamente, casi todos estos tipos funcionales de alto rendimiento se construyen utilizando una arquitectura de calentamiento interno para lograr la temperatura y el control necesarios.

Tomando la Decisión Correcta para su Objetivo

Los requisitos de su aplicación indicarán directamente la arquitectura de calentamiento necesaria.

- Si su enfoque principal es el procesamiento de materiales de alto rendimiento: Necesita un horno de calentamiento interno por su alta capacidad de temperatura, ciclos rápidos y eficiencia, lo que lo convierte en el estándar para las industrias aeroespacial, médica y de herramientas y troqueles.

- Si su enfoque principal es la pureza absoluta en un proceso de baja temperatura: Se podría considerar un horno de calentamiento externo, pero es en gran medida un diseño heredado con limitaciones significativas de rendimiento.

Comprender este principio de diseño central le permite ver más allá de los términos de marketing y evaluar un horno de vacío basándose en sus capacidades fundamentales.

Tabla Resumen:

| Tipo de Calentamiento | Características Clave | Aplicaciones Ideales |

|---|---|---|

| Calentamiento Interno | Altas temperaturas (>2400°F), ciclos rápidos, eficiente, estándar moderno | Industrias aeroespacial, médica, de herramientas y troqueles, soldadura fuerte, sinterización |

| Calentamiento Externo | Temperaturas más bajas, calentamiento más lento, diseño heredado, ventaja teórica de pureza | Procesos de laboratorio de baja temperatura, usos heredados específicos |

¿Necesita un horno de vacío de alto rendimiento adaptado a las necesidades únicas de su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus requisitos experimentales. Contáctenos hoy para mejorar la eficiencia de su procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo se compara el consumo de energía de un horno de vacío con el de un horno de baño de sal? Descubra la Ventaja de Eficiencia

- ¿Cuáles son las dos configuraciones principales de los hornos de vacío? Explicación de Pared Caliente vs. Pared Fría

- ¿Cuál es la función de un horno de sinterización a alta temperatura en la cerámica impresa en 4D? Transforma los diseños en realidad

- ¿Cómo eliminan los hornos de soldadura fuerte al vacío la distorsión de las piezas? Logre una precisión dimensional perfecta

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas

- ¿Qué procesos se realizan en un horno de vacío de alta temperatura? Logre pureza y precisión en el procesamiento de materiales

- ¿Cómo se comparan los sistemas de sinterización por plasma de chispa al vacío (SPS) con los hornos tradicionales? Logre un control de grano a escala nanométrica

- ¿Qué entorno de proceso proporciona un horno de resistencia tipo pozo? Perspectivas de expertos para la fusión de aleaciones Al-Cu-Mg-Ag