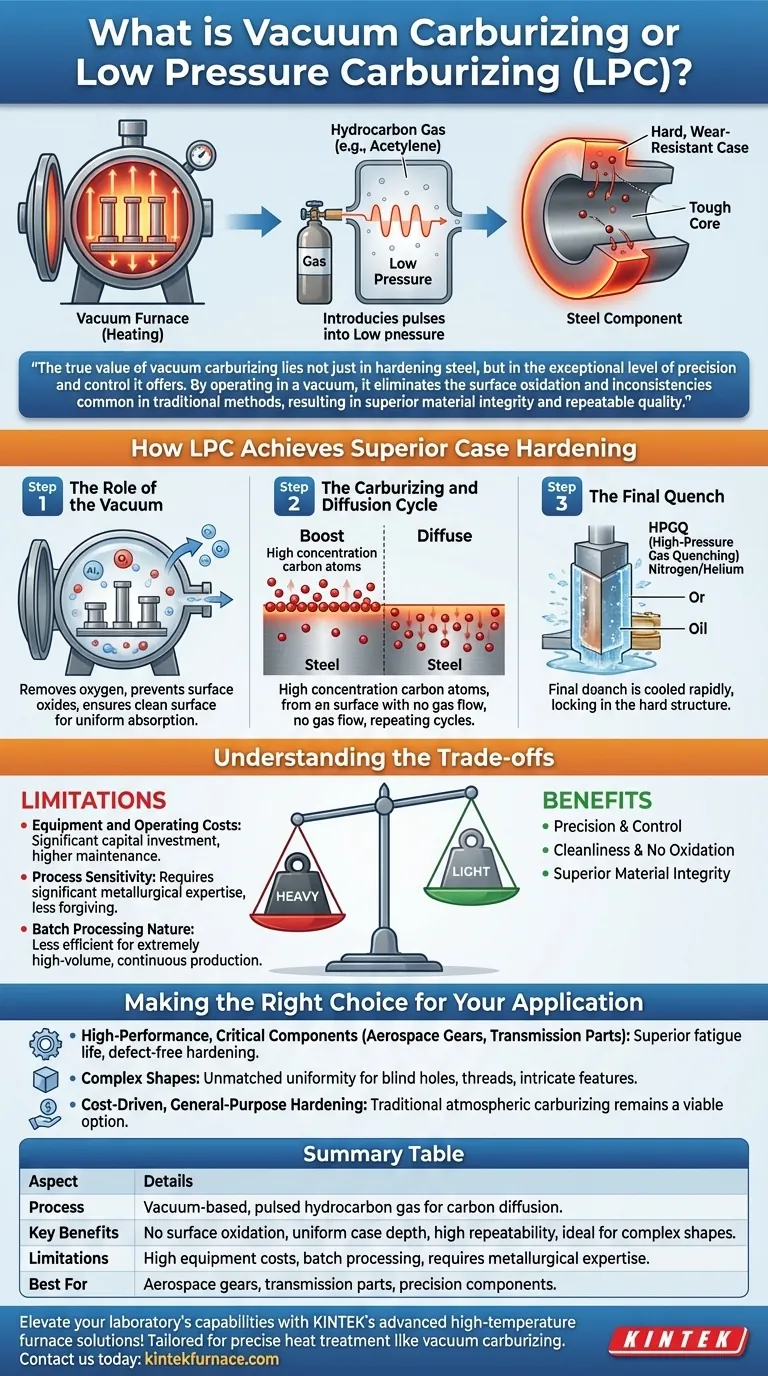

En esencia, la cementación al vacío, también conocida como cementación a baja presión (LPC), es un proceso moderno de endurecimiento superficial para componentes de acero. Tiene lugar en un horno de vacío donde las piezas se calientan a una temperatura alta y se introduce un gas hidrocarburo, como el acetileno, a una presión muy baja. El gas se descompone, permitiendo que los átomos de carbono se difundan en la superficie del acero, creando una capa exterior extremadamente dura y resistente al desgaste llamada "capa cementada", mientras que el núcleo permanece resistente.

El verdadero valor de la cementación al vacío no reside solo en endurecer el acero, sino en el excepcional nivel de precisión y control que ofrece. Al operar al vacío, elimina la oxidación superficial y las inconsistencias comunes en los métodos tradicionales, lo que resulta en una integridad superior del material y una calidad repetible.

Cómo logra la LPC un endurecimiento superficial superior

El proceso LPC es una secuencia de pasos cuidadosamente orquestada diseñada para maximizar el control y la calidad metalúrgica. Se diferencia fundamentalmente de los métodos más antiguos basados en la atmósfera al crear primero un ambiente perfectamente limpio.

El papel del vacío

El proceso comienza colocando las piezas en un horno y extrayendo el aire para crear un vacío. Este paso inicial es fundamental porque elimina el oxígeno y otros gases reactivos.

Al eliminar el oxígeno, la LPC previene completamente la formación de óxidos superficiales o cascarilla. Esto asegura que la superficie del acero esté perfectamente limpia y lista para absorber carbono de manera uniforme.

El ciclo de cementación y difusión

A diferencia de los métodos tradicionales que rodean continuamente las piezas en una atmósfera rica en carbono, la LPC utiliza un enfoque pulsado y preciso.

Primero, se introduce una pequeña cantidad medida de gas cementante (generalmente acetileno) en el horno caliente. A altas temperaturas y baja presión, el gas se descompone, saturando rápidamente la superficie inmediata del acero con carbono.

A continuación, se detiene el flujo de gas. El proceso entra en una etapa de "difusión" donde la alta concentración de carbono en la superficie se impulsa naturalmente más profundamente en la pieza, creando la profundidad de capa deseada. Este ciclo de "impulso y difusión" se puede repetir varias veces para lograr un perfil de carbono preciso.

El temple final

Una vez alcanzada la profundidad de capa deseada, las piezas deben enfriarse rápidamente, o "templarse", para fijar la estructura metalúrgica dura. Esto se realiza típicamente mediante temple con gas a alta presión (HPGQ) con nitrógeno o helio, o a veces con aceite. Este paso final solidifica la capa dura y resistente al desgaste.

Comprender las compensaciones

Si bien la LPC ofrece ventajas significativas, es esencial comprender sus limitaciones para determinar si es el proceso adecuado para su aplicación.

Costos de equipo y operación

Los hornos de vacío representan una importante inversión de capital, que cuesta sustancialmente más que los hornos atmosféricos tradicionales. Los sistemas de control sofisticados y las bombas de vacío también contribuyen a mayores costos de mantenimiento.

Sensibilidad del proceso

Aunque el proceso está altamente automatizado y es repetible, desarrollar la receta correcta de temperatura, tiempo y ciclos de gas para una pieza y material específicos requiere una experiencia metalúrgica significativa. Es menos indulgente con una configuración incorrecta que algunos métodos más antiguos.

Naturaleza de procesamiento por lotes

La LPC es un proceso por lotes, que puede ser menos eficiente para líneas de producción continuas de muy alto volumen en comparación con algunas configuraciones de hornos atmosféricos a gran escala.

Tomar la decisión correcta para su aplicación

Seleccionar el método de cementación correcto depende completamente de los requisitos de rendimiento y las limitaciones económicas de su componente.

- Si su enfoque principal son componentes críticos y de alto rendimiento: La LPC es la opción definitiva para piezas como engranajes aeroespaciales o componentes de transmisión de alta gama donde una vida a la fatiga superior y la ausencia de defectos superficiales son innegociables.

- Si su enfoque principal son piezas con formas complejas: La LPC proporciona una uniformidad inigualable, asegurando que los orificios ciegos, las roscas y las características intrincadas reciban una profundidad de capa consistente.

- Si su enfoque principal es el endurecimiento para fines generales impulsado por el costo: La cementación atmosférica tradicional sigue siendo una opción viable y más económica para aplicaciones donde la perfección metalúrgica final de la LPC no es necesaria.

En última instancia, elegir la cementación al vacío es una decisión estratégica para aplicaciones donde la precisión, la limpieza y el rendimiento del material sin concesiones son primordiales.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Endurecimiento superficial basado en vacío utilizando gas hidrocarburo pulsado para la difusión de carbono |

| Beneficios clave | Sin oxidación superficial, profundidad de capa uniforme, alta repetibilidad, ideal para formas complejas |

| Limitaciones | Altos costos de equipo, procesamiento por lotes, requiere experiencia metalúrgica |

| Mejor para | Engranajes aeroespaciales, piezas de transmisión y componentes que requieren un endurecimiento preciso y sin defectos |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD adaptados para tratamientos térmicos precisos como la cementación al vacío. Nuestra sólida personalización profunda garantiza que sus requisitos experimentales únicos se cumplan con fiabilidad y eficiencia. ¿Listo para lograr un rendimiento de material superior? Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus aplicaciones de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura