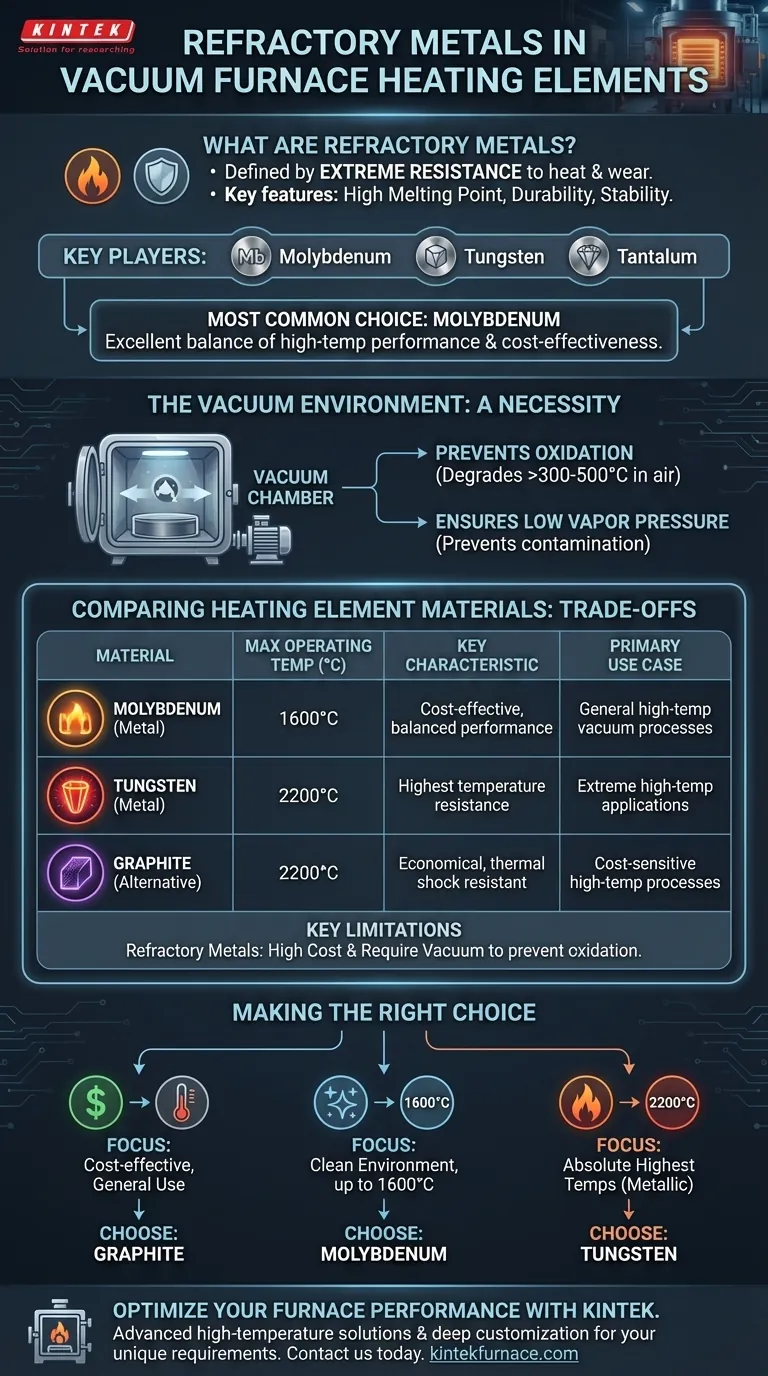

En resumen, los metales refractarios son una clase de metales definidos por su extrema resistencia al calor y al desgaste, siendo el molibdeno, el tungsteno y el tántalo ejemplos principales. Para los elementos calefactores en hornos de vacío, el molibdeno es el metal refractario más utilizado porque ofrece un excelente equilibrio entre rendimiento a altas temperaturas y rentabilidad en comparación con sus homólogos.

La elección de un elemento calefactor para un horno de vacío es una decisión de ingeniería crítica. Se basa en un compromiso entre la temperatura de funcionamiento requerida, la necesidad de un entorno no contaminante y el coste total del material.

¿Qué Define a un Metal Refractario?

Los metales refractarios no se definen por una sola propiedad, sino por un conjunto de características que los hacen adecuados para entornos extremos. Son los materiales de elección cuando se requieren tanto altas temperaturas como estabilidad mecánica.

Resistencia Extrema al Calor

La característica definitoria es un punto de fusión excepcionalmente alto. Esto permite que estos metales mantengan su integridad estructural y funcionen como elementos calefactores a temperaturas que harían fallar a la mayoría de los otros metales.

Durabilidad y Estabilidad

Más allá del calor, estos metales resisten el desgaste, la corrosión y la deformación bajo tensión. Esto garantiza una larga vida útil operativa para componentes críticos como los elementos calefactores.

Los Jugadores Clave

Aunque existen varios metales refractarios, tres son los más relevantes para los hornos de vacío: molibdeno, tungsteno y tántalo. Cada uno ofrece un perfil único de tolerancia a la temperatura y coste.

Las Demandas Únicas de un Entorno de Vacío

El uso de un metal refractario como elemento calefactor solo es posible dentro de un vacío. El vacío no es solo para el proceso; es esencial para proteger el propio elemento.

Por Qué es Necesario un Vacío

Los metales refractarios tienen una fuerte afinidad por el oxígeno. En aire libre, comienzan a oxidarse y degradarse a temperaturas tan bajas como 300-500 °C, muy por debajo de su rango de funcionamiento útil. Un vacío elimina el oxígeno, previniendo esta reacción destructiva.

La Importancia de la Baja Presión de Vapor

Un requisito crítico para cualquier material dentro de un horno de vacío es la baja presión de vapor. Esto significa que el material no se convierte fácilmente en gas a altas temperaturas, lo cual es crucial para evitar que el elemento calefactor contamine el producto que se está procesando.

Comprendiendo los Compromisos: Metales vs. Grafito

Aunque los metales refractarios son excelentes, no son la única opción. El grafito, un material no metálico, es una alternativa común y muy eficaz. La mejor opción depende completamente de la aplicación específica.

El Caso del Molibdeno

El molibdeno es el caballo de batalla de los elementos calefactores de metales refractarios. Ofrece una excelente estabilidad en entornos limpios para temperaturas de hasta 1600 °C. Es significativamente menos caro que el tungsteno, lo que lo convierte en la opción predeterminada para una amplia gama de procesos de tratamiento térmico al vacío.

Cuándo Usar Tungsteno

Cuando una aplicación requiere las temperaturas más altas absolutas que un elemento metálico puede proporcionar, el tungsteno es la respuesta. Puede operar de manera fiable hasta 2200 °C. Sin embargo, este rendimiento extremo tiene el coste más elevado.

La Alternativa del Grafito

El grafito es un competidor no metálico que también puede soportar temperaturas de hasta 2200 °C. Es duradero, resistente al choque térmico y considerablemente menos caro que el molibdeno o el tungsteno, lo que lo convierte en una opción popular para muchas aplicaciones de alta temperatura.

Limitaciones Clave de los Metales Refractarios

Los principales inconvenientes de los metales refractarios son su alto coste y su requisito absoluto de vacío para prevenir la oxidación. Si el proceso no exige un elemento metálico por razones de pureza o reacciones específicas, el grafito suele ser una solución más económica.

Tomando la Decisión Correcta para Su Aplicación

Seleccionar el material de elemento calefactor correcto es fundamental para el rendimiento y la eficiencia de su horno de vacío. Su decisión debe guiarse por su objetivo operativo principal.

- Si su enfoque principal es la rentabilidad para uso general a alta temperatura: El grafito suele ser la opción más práctica y económica, ofreciendo un amplio rango de temperatura y una excelente durabilidad.

- Si su enfoque principal es un entorno limpio con temperaturas de hasta 1600 °C: El molibdeno proporciona el equilibrio ideal entre rendimiento de alta pureza y coste manejable.

- Si su enfoque principal es alcanzar las temperaturas más altas absolutas (hasta 2200 °C) con un elemento metálico: El tungsteno es la opción necesaria, aunque la más cara, para su aplicación.

En última instancia, comprender estas propiedades de los materiales le permite seleccionar la solución más efectiva y eficiente para sus necesidades específicas de procesamiento térmico.

Tabla Resumen:

| Metal Refractario | Temp. Máx. Operativa (°C) | Característica Clave | Caso de Uso Principal |

|---|---|---|---|

| Molibdeno | 1600°C | Rentable, rendimiento equilibrado | Procesos generales de vacío a alta temperatura |

| Tungsteno | 2200°C | Resistencia a la temperatura más alta | Aplicaciones de temperatura extremadamente alta |

| Grafito (Alternativa) | 2200°C | Económico, resistente al choque térmico | Procesos de alta temperatura sensibles al coste |

Optimice el rendimiento de su horno de vacío con el elemento calefactor adecuado. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Ya sea que necesite hornos Muffle, de Tubo, Rotatorios, de Vacío y Atmósfera, o Sistemas CVD/PECVD, nuestras profundas capacidades de personalización garantizan que cumplimos con sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y precisión de su laboratorio con una solución a medida. ¡Póngase en contacto ahora!

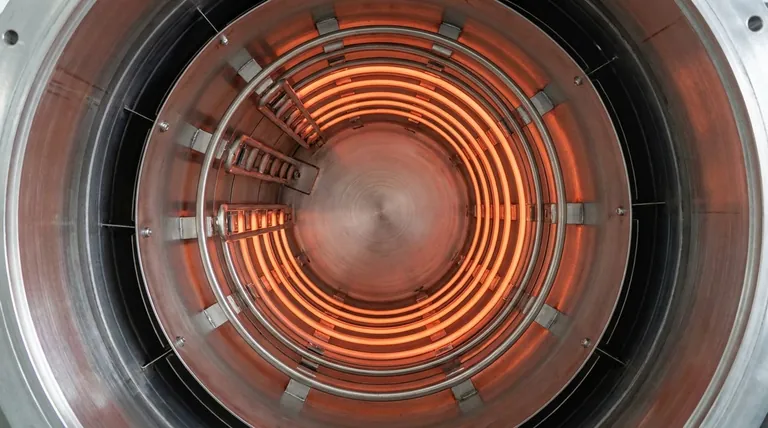

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural