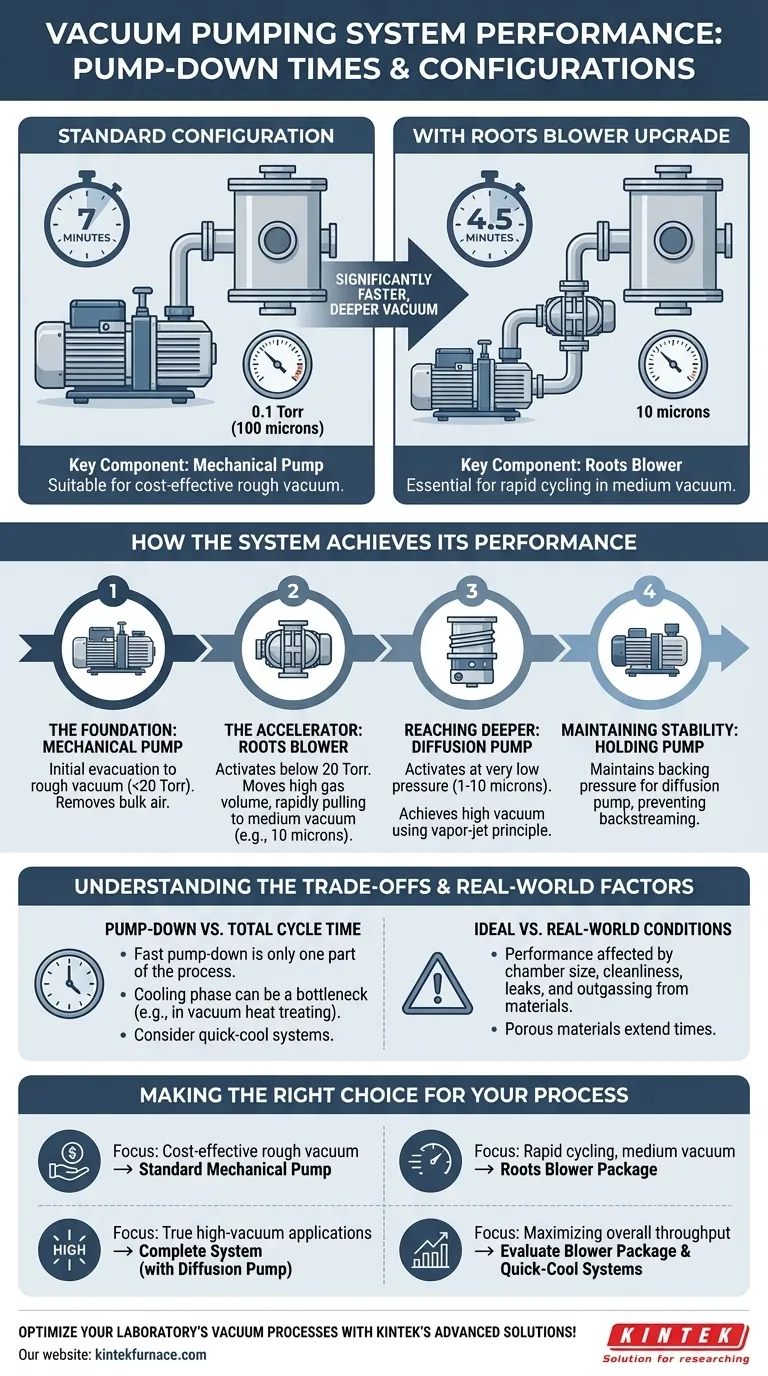

De un vistazo, el sistema de bombeo de vacío tiene un tiempo de evacuación estándar de 7 minutos para alcanzar 0.1 Torr (100 micrones) con su configuración base. Cuando se actualiza con un soplador Roots, su rendimiento mejora significativamente, alcanzando un vacío más profundo de 10 micrones en solo 4.5 minutos.

Los tiempos de evacuación indicados revelan una elección arquitectónica clave: el rendimiento del sistema depende fundamentalmente de si se emplea solo la bomba mecánica estándar o si se complementa con un soplador Roots para una evacuación acelerada en el rango de vacío medio.

Cómo el sistema logra su rendimiento

Para comprender las especificaciones de evacuación, primero debe comprender cómo funcionan los componentes del sistema en secuencia. Cada etapa está diseñada para operar de la manera más eficiente dentro de un rango de presión específico.

La base: la bomba mecánica

El proceso comienza con la bomba mecánica de 42.4 cfm. Este es el caballo de batalla del sistema, responsable de la evacuación inicial, o "desbaste", de la cámara.

Elimina la mayor parte del aire, llevando la cámara desde la presión atmosférica (760 Torr) hasta el rango de vacío aproximado, por debajo de 20 Torr.

El acelerador: el soplador Roots

Aquí es donde ocurre la mayor ganancia de rendimiento. El soplador Roots, un tipo de bomba de refuerzo, no opera a presión atmosférica. En cambio, se activa una vez que la bomba mecánica ha alcanzado su rango óptimo (por ejemplo, por debajo de 20 Torr).

Los impulsores de doble lóbulo del soplador mueven un volumen muy alto de gas, reduciendo rápidamente la presión desde el nivel de vacío aproximado hasta el rango de vacío medio. Por eso, añadir un soplador reduce drásticamente el tiempo para alcanzar 10 micrones. Opciones como el soplador de 10 HP y 4,200 cfm ofrecen una aceleración aún mayor.

Alcanzando más profundidad: la bomba de difusión

Para aplicaciones que requieren alto vacío, una bomba de difusión toma el relevo. Este componente se activa a presiones muy bajas, típicamente entre 1 y 10 micrones.

Al utilizar un principio de chorro de vapor sin partes móviles, puede lograr presiones mucho más allá de la capacidad de las bombas mecánicas y de refuerzo, lo que permite procesos de alto vacío reales.

Manteniendo la estabilidad: la bomba de retención

Una bomba de retención más pequeña trabaja en conjunto con la bomba de difusión. Su único propósito es mantener la contrapresión correcta para la bomba de difusión, evitando que su aceite retroceda hacia la cámara y asegurando una operación estable de alto vacío.

Comprendiendo las compensaciones

Los datos de rendimiento no son solo un conjunto de números; reflejan elecciones de configuración críticas y su impacto en su proceso.

Rendimiento estándar vs. asistido por soplador

El sistema base, que se basa únicamente en la bomba mecánica, alcanza 0.1 Torr en 7 minutos. Este es un punto de referencia respetable para aplicaciones de uso general.

La adición del soplador Roots crea un paquete de bomba mecánica/soplador Roots. Esta actualización es lo que permite que el sistema alcance un vacío más profundo (10 micrones) en un tiempo más corto (4.5 minutos). La contrapartida es el costo y la complejidad adicionales del soplador para una ventaja de velocidad significativa.

Tiempo de evacuación vs. tiempo total del ciclo

Una evacuación rápida es solo una parte de su tiempo total de proceso. La inclusión de opciones como un sistema de enfriamiento rápido con gas inerte, un intercambiador de calor gas/agua y 18 canales de flujo especializados resalta este hecho.

Para procesos como el tratamiento térmico al vacío, la fase de enfriamiento puede tomar tanto o más tiempo que la fase de bombeo. Una evacuación rápida tiene un valor limitado si el ciclo de enfriamiento crea un cuello de botella. Por lo tanto, evaluar las opciones de enfriamiento es tan crítico como evaluar las bombas.

Condiciones ideales vs. condiciones reales

Los tiempos especificados son cifras de referencia bajo condiciones ideales. En la práctica, el rendimiento de la evacuación se verá afectado por factores como el tamaño y la limpieza de su cámara, las fugas y la desgasificación de los materiales de su carga de trabajo. Los materiales porosos o no limpiados pueden liberar cantidades significativas de vapor, prolongando considerablemente los tiempos de evacuación.

Tomando la decisión correcta para su proceso

Su configuración óptima depende completamente de las demandas de su aplicación específica.

- Si su enfoque principal es un vacío aproximado rentable: La configuración estándar de bomba mecánica, que logra 0.1 Torr en 7 minutos, probablemente sea suficiente para sus necesidades.

- Si su enfoque principal es el ciclo rápido en el rango de vacío medio: El paquete de soplador Roots es esencial para lograr la velocidad requerida para alcanzar 10 micrones en 4.5 minutos.

- Si su enfoque principal son las aplicaciones de alto vacío verdadero: Necesitará el sistema completo, incluida la etapa de bomba de difusión, para operar por debajo del nivel de 1 micrón.

- Si su enfoque principal es maximizar el rendimiento general: Debe evaluar tanto el paquete del soplador para una evacuación rápida como los sistemas de enfriamiento rápido para minimizar el tiempo total del ciclo.

En última instancia, comprender cómo cada componente contribuye al proceso general le permite configurar un sistema que realmente se ajuste a sus objetivos operativos.

Tabla resumen:

| Configuración | Tiempo de evacuación | Nivel de vacío objetivo | Componente clave |

|---|---|---|---|

| Estándar | 7 minutos | 0.1 Torr (100 micrones) | Bomba mecánica |

| Con soplador Roots | 4.5 minutos | 10 micrones | Soplador Roots |

¡Optimice los procesos de vacío de su laboratorio con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos.

Guía Visual

Productos relacionados

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel juegan los tubos de escape ramificados en la parte superior de una cámara de vacío? Optimice su control de presión hoy mismo

- ¿Por qué es crucial un sistema de alto vacío para sellar el tubo de cuarzo utilizado en la preparación de cristales individuales de Fe3GeTe2?

- ¿Cómo contribuye un sistema de bombeo de vacío a la fabricación de estructuras de siliciuro de alta calidad? Garantizar la pureza del material

- ¿Cuáles son las etapas de un sistema de bombeo de horno de vacío y cómo funcionan? Aprenda el proceso secuencial para una eficiencia de alto vacío

- ¿Qué consideraciones de diseño son importantes para las cámaras de vacío personalizadas? Optimice para el rendimiento, el costo y las necesidades de la aplicación