La función principal de un sistema de alto vacío en la preparación de Fe3GeTe2 es crear un ambiente libre de oxígeno evacuando el tubo de cuarzo a aproximadamente 10⁻⁶ Torr.

Este nivel de presión específico se requiere para eliminar completamente el aire y el vapor de agua antes de sellar el tubo. Dado que los materiales a base de hierro como el Fe3GeTe2 son químicamente agresivos y muy susceptibles a la oxidación a altas temperaturas, este paso de vacío es la única forma de evitar que las materias primas se degraden durante el crecimiento del cristal.

El éxito del crecimiento de cristales de Fe3GeTe2 depende de la pureza del ambiente de reacción. El alto vacío previene la formación de óxidos, asegurando que el cristal final conserve la proporción química exacta (estequiometría) y la alta pureza necesarias para sus propiedades deseadas.

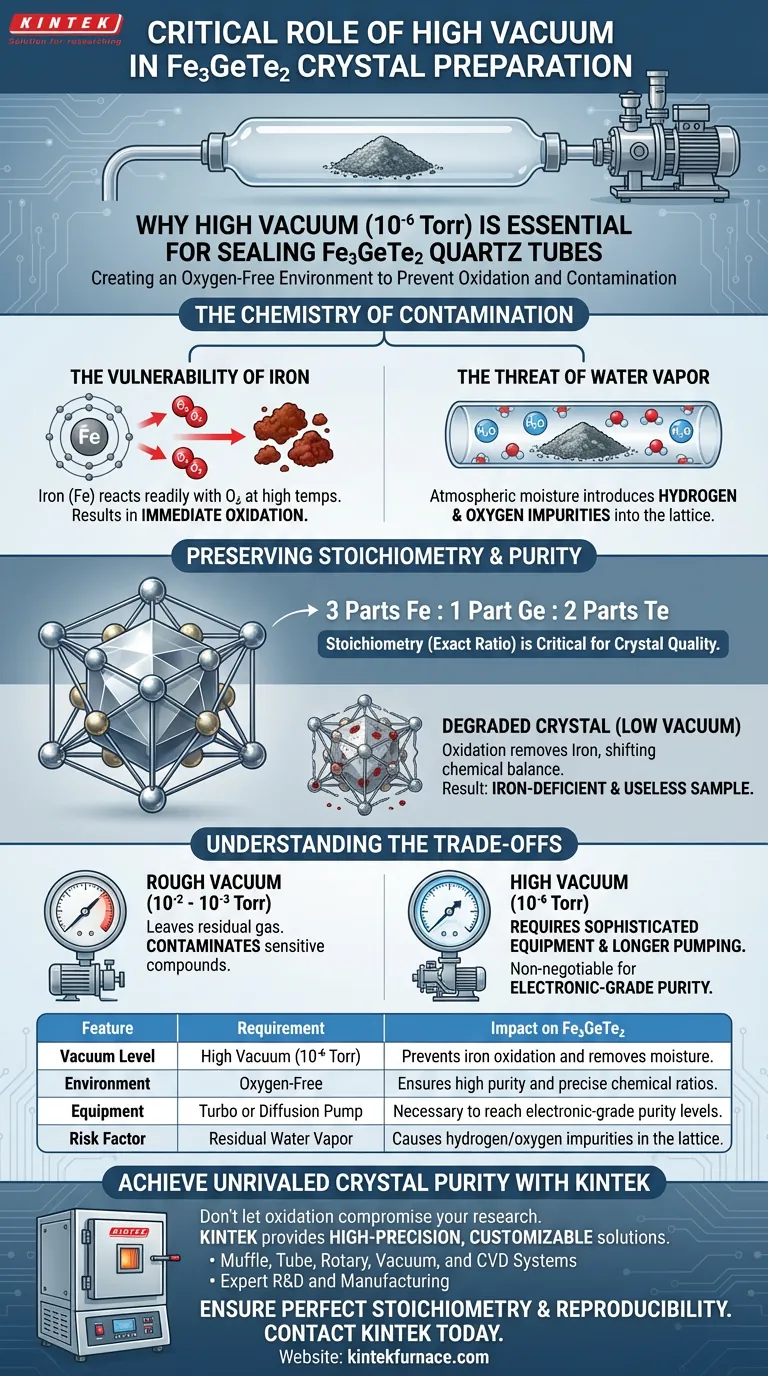

La Química de la Contaminación

La Vulnerabilidad del Hierro

El Fe3GeTe2 contiene hierro (Fe), un metal de transición que reacciona fácilmente con el oxígeno, especialmente cuando se calienta.

Si queda aire en el tubo, las altas temperaturas requeridas para el crecimiento del cristal harán que el hierro se oxide inmediatamente.

La Amenaza del Vapor de Agua

No es solo el oxígeno lo que representa una amenaza; la humedad atmosférica es igualmente dañina.

Un sistema de alto vacío es esencial para eliminar el vapor de agua de las paredes internas del cuarzo y de las propias materias primas.

Si queda vapor de agua, puede reaccionar con los materiales de partida, introduciendo impurezas de hidrógeno y oxígeno en la red.

Preservación de la Estequiometría

Definición de Estequiometría

La estequiometría se refiere a la proporción numérica exacta de elementos en un compuesto: en este caso, 3 partes de Hierro, 1 parte de Germanio y 2 partes de Telurio.

La calidad del cristal depende completamente de mantener esta "receta" específica durante todo el proceso de fusión y enfriamiento.

Consecuencias de la Oxidación

Cuando el hierro se oxida, se elimina efectivamente del conjunto de reacción destinado al cristal.

Esto altera el equilibrio químico, dejándole un cristal deficiente en hierro.

El resultado es una muestra con propiedades físicas degradadas e impurezas significativas, lo que la hace inútil para estudios científicos precisos.

Comprendiendo las Compensaciones

Alto Vacío vs. Vacío Grueso

Existe una diferencia clara entre un vacío "grueso" y el alto vacío (10⁻⁶ Torr) requerido aquí.

Una simple bomba rotatoria puede alcanzar 10⁻² o 10⁻³ Torr, pero esto deja suficiente gas residual para contaminar compuestos sensibles a base de hierro.

El Costo de la Precisión

Alcanzar 10⁻⁶ Torr requiere equipos más sofisticados, como bombas de difusión o turbomoleculares, y tiempos de bombeo más largos.

Aunque esto añade complejidad y duración al proceso de preparación, es un costo no negociable para lograr una pureza de grado electrónico en Fe3GeTe2.

Tomando la Decisión Correcta para Su Objetivo

Para asegurar que la preparación de su cristal individual produzca resultados utilizables, aplique las siguientes pautas:

- Si su enfoque principal es la Pureza del Cristal: Asegúrese de que su sistema pueda mantener de manera confiable 10⁻⁶ Torr o menos; cualquier fuga o bombeo insuficiente resultará en inclusiones de óxido.

- Si su enfoque principal es la Reproducibilidad: Estandarice su tiempo de evacuación para asegurar que el vapor de agua se elimine consistentemente de las paredes de cuarzo en cada lote.

El sello de vacío no es meramente un contenedor; es el guardián químico que define la calidad final de su material.

Tabla Resumen:

| Característica | Requisito | Impacto en Fe3GeTe2 |

|---|---|---|

| Nivel de Vacío | Alto Vacío (10⁻⁶ Torr) | Previene la oxidación del hierro y elimina la humedad. |

| Ambiente | Libre de Oxígeno | Asegura alta pureza y proporciones químicas precisas. |

| Equipo | Bomba Turbo o de Difusión | Necesario para alcanzar niveles de pureza de grado electrónico. |

| Factor de Riesgo | Vapor de Agua Residual | Causa impurezas de hidrógeno/oxígeno en la red. |

Logre una Pureza de Cristal Inigualable con KINTEK

No permita que la oxidación comprometa su investigación. KINTEK ofrece soluciones de alta temperatura y alta precisión diseñadas específicamente para la síntesis de materiales sensibles. Respaldados por I+D y fabricación de expertos, ofrecemos sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD adaptados a sus necesidades de laboratorio únicas.

Asegure una estequiometría y reproducibilidad perfectas en cada lote: Contacte a KINTEK hoy mismo para consultar con nuestros expertos sobre el horno de vacío ideal para su preparación de Fe3GeTe2.

Guía Visual

Referencias

- Microthermoreflectance Characterization of the Band‐Structure Transformations Observed During the Magnetic‐Ordering Transitions of Multilayered 2D Fe <sub>3</sub> GeTe <sub>2</sub> Ferromagnetic Metals. DOI: 10.1002/smsc.202500293

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es la función de un horno de gas de grafito de alta temperatura en el sinterizado de nitruro de silicio (Si3N4)?

- ¿Cuál es el propósito de usar un horno de vacío para la síntesis de precursores de Fe-N-C? Optimizar la integridad estructural del catalizador

- ¿Cómo se utiliza un horno de temperatura ultra alta que alcanza los 1.673 K en la descloración de PVC? Conectando residuos con la producción de hierro

- ¿Por qué los residuos de crisol que quedan después de la destilación al vacío de aleaciones de magnesio poseen un alto valor de reciclaje?

- ¿Cómo mejoran la producción de materiales el bruñido con diamante (DB) y la nitruración gaseosa a baja temperatura (LTGN)?

- ¿Cuál es la función de un horno de sinterización a alta temperatura? Lograr la densificación completa de componentes metálicos

- ¿Cuál es la importancia de la diferencia de temperatura de histéresis térmica (Xth) en el sinterizado al vacío? Control del desfase térmico

- ¿Qué papel juegan los hornos de arco de laboratorio y los electrodos de tungsteno en la síntesis de TiCo1-xCrxSb? Análisis experto de materiales