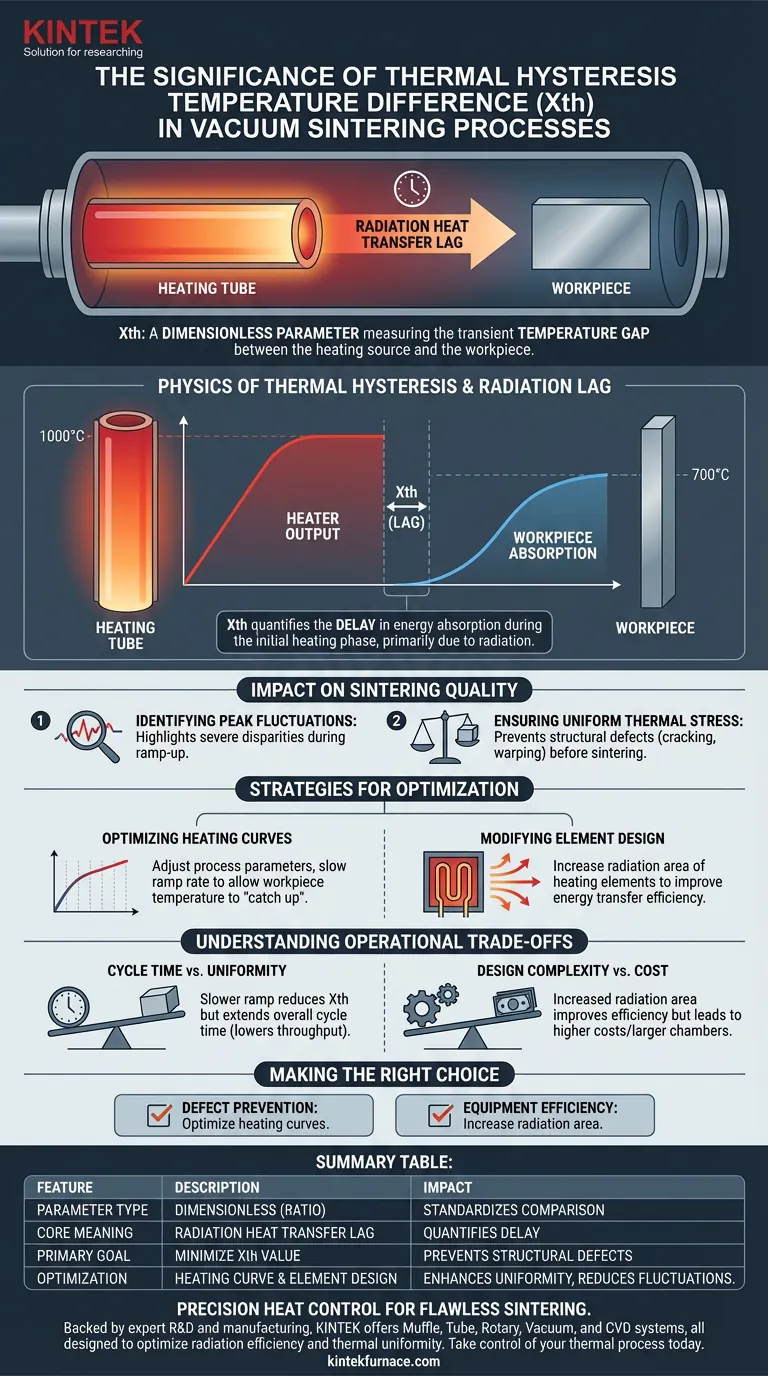

La diferencia de temperatura de histéresis térmica (Xth) es un parámetro adimensional que mide cuantitativamente la brecha de temperatura transitoria entre la fuente de calor (tubo) y la pieza de trabajo durante el sinterizado al vacío. Esta métrica es importante porque define el desfase de transferencia de calor por radiación—el retraso entre que el calentador alcanza una temperatura y la pieza de trabajo absorbe esa energía—lo cual es crítico para controlar la calidad durante la fase de calentamiento inicial.

El cálculo de Xth permite a los operadores identificar y controlar las fluctuaciones de temperatura pico durante la fase de rampa ascendente. Al minimizar este valor, los fabricantes pueden asegurar un estrés térmico uniforme, previniendo defectos causados por un calentamiento desigual.

La Física de la Histéresis Térmica

Comprendiendo el Desfase por Radiación

En un ambiente de vacío, la transferencia de calor depende principalmente de la radiación en lugar de la convección. Este mecanismo crea un retraso inherente, o desfase, entre la salida de energía del tubo de calentamiento y la absorción de energía de la pieza de trabajo. Xth proporciona un valor numérico específico para representar este retraso.

El Papel del Parámetro

Xth es un parámetro adimensional, lo que significa que describe una relación o proporción en lugar de un valor de temperatura bruto. Esto permite una forma estandarizada de comparar la eficiencia de calentamiento y el desfase en diferentes configuraciones de horno o ciclos de proceso.

Impacto en la Calidad del Sinterizado

Identificación de Fluctuaciones Pico

La principal importancia operativa de Xth es su capacidad para resaltar las fluctuaciones de temperatura pico. Estas disparidades son más severas durante la fase de calentamiento inicial cuando el horno está aumentando la temperatura desde las temperaturas ambiente.

Asegurando un Estrés Térmico Uniforme

Si la diferencia de temperatura entre el calentador y la pieza es demasiado grande, la pieza de trabajo experimenta una expansión desigual. Al monitorear y reducir Xth, los operadores aseguran un estrés térmico uniforme. Esto previene problemas de integridad estructural, como grietas o deformaciones, incluso antes de que el material alcance su temperatura final de sinterizado.

Estrategias de Optimización

Optimización de las Curvas de Calentamiento

Una de las formas más efectivas de reducir el efecto de histéresis térmica es ajustando los parámetros del proceso. Optimizar las curvas de calentamiento—específicamente al ralentizar la tasa de rampa—permite que la temperatura de la pieza de trabajo "alcance" al tubo de calentamiento, minimizando el valor de Xth.

Modificación del Diseño del Elemento

La optimización también se puede lograr mediante cambios de hardware. Aumentar el área de radiación de los elementos calefactores mejora la eficiencia de la transferencia de energía. Este cambio físico reduce el tiempo de desfase, disminuyendo así el valor de Xth de forma natural.

Comprendiendo las Compensaciones Operativas

Tiempo de Ciclo vs. Uniformidad

Si bien minimizar Xth es ideal para la calidad, lograr una histéresis cercana a cero a menudo requiere ralentizar significativamente la rampa de calentamiento. Esto extiende el tiempo total del ciclo y puede reducir el rendimiento de producción.

Complejidad del Diseño vs. Costo

Aumentar el área de radiación de los elementos calefactores reduce efectivamente la histéresis pero afecta el diseño del horno. Este enfoque puede generar costos de equipo más altos o requerir cámaras de horno más grandes para acomodar el área de superficie aumentada de los elementos calefactores.

Tomando la Decisión Correcta para su Objetivo

Para gestionar eficazmente la histéresis térmica en su proceso de sinterizado al vacío, considere sus prioridades específicas:

- Si su enfoque principal es la prevención de defectos: Optimice sus curvas de calentamiento para minimizar Xth, asegurando que la pieza de trabajo experimente un estrés uniforme durante la fase crítica de calentamiento inicial.

- Si su enfoque principal es la eficiencia del equipo: Aumente el área de radiación de sus elementos calefactores para reducir físicamente el desfase de transferencia de calor sin extender necesariamente los tiempos de ciclo.

Al cuantificar el desfase entre su calentador y su pieza de trabajo, transforma una variable oculta en un parámetro de proceso controlable.

Tabla Resumen:

| Característica | Descripción | Impacto en el Sinterizado |

|---|---|---|

| Tipo de Parámetro | Adimensional (Proporción) | Estandariza la comparación de eficiencia de calentamiento |

| Significado Central | Desfase de transferencia de calor por radiación | Cuantifica el retraso entre el calentador y la pieza de trabajo |

| Objetivo Principal | Minimizar el valor de Xth | Previene defectos estructurales como deformaciones/grietas |

| Optimización | Curva de calentamiento y diseño del elemento | Mejora la uniformidad y reduce las fluctuaciones pico |

Control Preciso del Calor para un Sinterizado Impecable

La histéresis térmica puede ser la diferencia entre una pieza de alto rendimiento y un fallo costoso. En KINTEK, entendemos que controlar el parámetro Xth requiere más que equipos estándar: requiere ingeniería de precisión.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos diseñados para optimizar la eficiencia de la radiación y la uniformidad térmica. Ya sea que necesite refinar sus curvas de calentamiento o requiera un horno de alta temperatura de laboratorio personalizable adaptado a sus necesidades únicas de sinterizado, nuestro equipo está listo para ayudarle.

Tome el control de su proceso térmico hoy mismo. Póngase en contacto con nuestros expertos ahora para discutir su solución de horno personalizado.

Guía Visual

Referencias

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo facilita el entorno dentro de un horno de recocido al vacío la estabilidad de fase? Logre una integridad óptima del acero

- ¿Cuáles son los pasos clave en la soldadura fuerte al vacío? Domina el proceso de 5 pasos para obtener uniones fuertes y limpias

- ¿Cuáles son las ventajas del tratamiento térmico al vacío? Logre un control metalúrgico superior y superficies prístinas

- ¿Cuál es el papel de los gases inertes en las operaciones de hornos de vacío? Protección de la pureza del metal después de la purificación

- ¿Por qué un sistema de Sinterización por Plasma de Chispa (SPS) es superior a los hornos tradicionales? Velocidad y Densidad para Cerámicas

- ¿Por qué un horno de fusión de alta temperatura de laboratorio es fundamental para la inmovilización basada en vidrio? Preparación de la Matriz Maestra

- ¿Cuáles son los tipos de hornos de vacío según la forma de calentamiento? Explicación del calentamiento interno vs. externo

- ¿Para qué está diseñado el horno de campana (Bell Jar Furnace)? Lograr un procesamiento ultralimpio para componentes sensibles