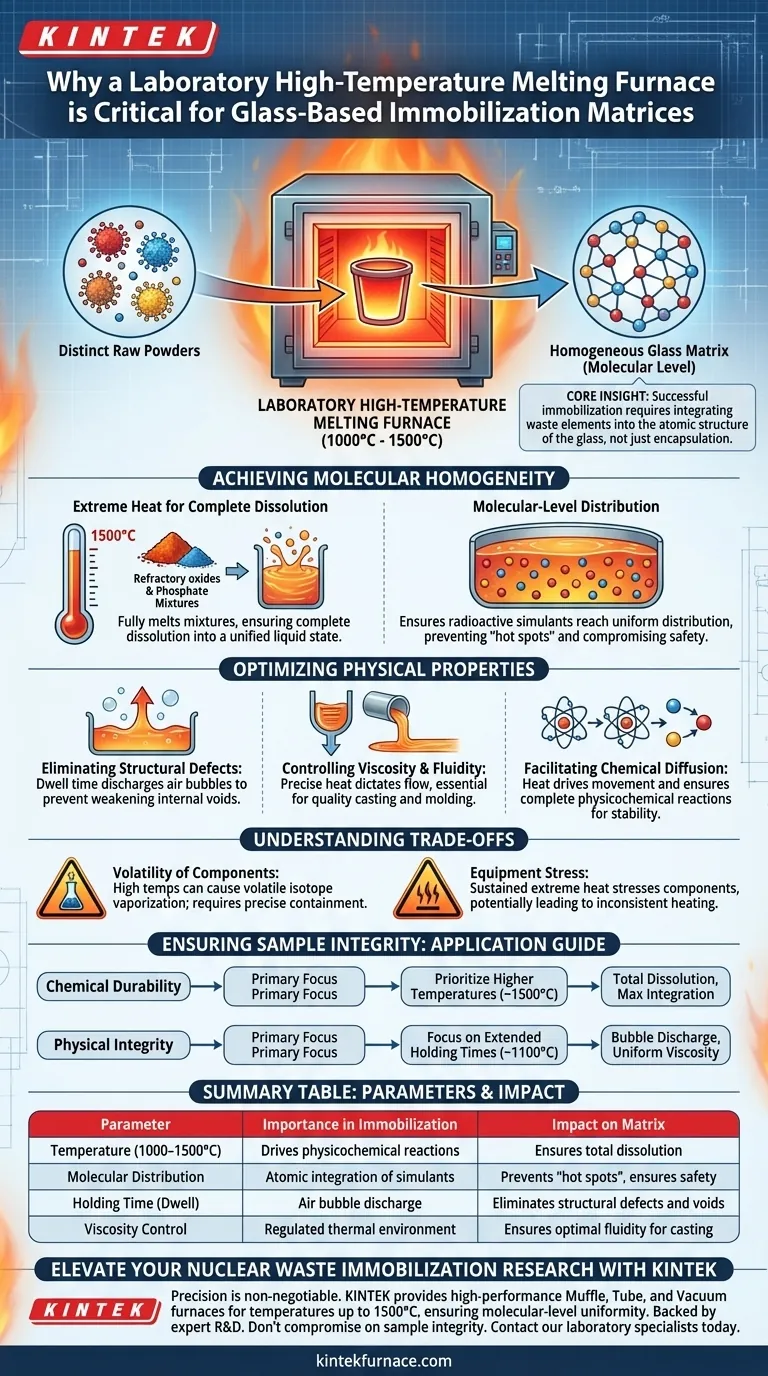

Un horno de fusión de alta temperatura de laboratorio es la herramienta fundamental para crear matrices efectivas de inmovilización basadas en vidrio. Proporciona un entorno térmico estrictamente controlado, que opera típicamente entre 1000 °C y 1500 °C, lo cual es necesario para fundir completamente mezclas de óxidos y fosfatos. Este calor intenso y regulado asegura que los simuladores de elementos radiactivos se distribuyan uniformemente a nivel molecular, un requisito para producir muestras de solidificación de alto rendimiento que puedan contener de forma segura materiales peligrosos.

Idea Central: La inmovilización exitosa no se trata simplemente de encapsulación; requiere la integración de los elementos de desecho en la estructura atómica del vidrio. El horno proporciona la energía precisa necesaria para impulsar las reacciones fisicoquímicas que transforman polvos crudos distintos en una fase de vidrio única, homogénea y estable.

Logrando la Homogeneidad Molecular

La Necesidad de Calor Extremo

Para inmovilizar eficazmente los simuladores radiactivos, no se pueden simplemente suspender en un aglutinante; deben formar parte de la red de vidrio.

El horno genera temperaturas de hasta 1500 °C para fundir completamente mezclas refractarias de óxidos y fosfatos. Esto asegura la disolución completa de las materias primas en un estado líquido unificado.

Distribución a Nivel Molecular

El objetivo principal de este proceso térmico es la uniformidad.

Al mantener altas temperaturas, el horno asegura que los simuladores de elementos radiactivos alcancen una distribución uniforme a nivel molecular dentro de la masa fundida. Sin esto, el sólido final tendría "puntos calientes" de desecho concentrado, comprometiendo la seguridad y estabilidad de la matriz.

Optimizando las Propiedades Físicas

Eliminando Defectos Estructurales

Una matriz de vidrio estable debe estar libre de huecos y debilidades internas.

El horno permite tiempos de mantenimiento específicos, como 60 minutos a calor constante. Este tiempo de permanencia es crucial para descargar las burbujas de aire internas que de lo contrario debilitarían la estructura final.

Controlando la Viscosidad y la Fluidez

La calidad del vertido final depende en gran medida de las características de flujo del vidrio fundido.

El control preciso de la temperatura dicta la viscosidad y la fluidez de la masa fundida. Si la temperatura fluctúa, la viscosidad cambia, lo que podría provocar un mal moldeo o un vertido incompleto de la muestra final.

Facilitando la Difusión Química

El calor impulsa el movimiento de los átomos dentro de la mezcla.

El entorno controlado facilita la difusión de los componentes químicos en todo el lote. Esta difusión es esencial para la descomposición térmica y para asegurar que las reacciones fisicoquímicas requeridas para estabilizar los elementos de desecho ocurran completamente.

Comprendiendo las Compensaciones

Si bien los hornos de alta temperatura son críticos, depender del procesamiento térmico introduce desafíos específicos que deben gestionarse.

Volatilidad de los Componentes Operar a temperaturas entre 1000 °C y 1500 °C promueve una fusión completa, pero también puede hacer que los isótopos radiactivos volátiles (como los simuladores de Cesio o Tecnecio) se vaporicen. Se requiere una rampa de temperatura y contención precisas para evitar la pérdida de estos elementos antes de que se inmovilicen.

Estrés del Equipo El requisito de calor extremo y sostenido somete a un inmenso estrés a los elementos calefactores y a los crisoles. El calentamiento inconsistente debido a la degradación del equipo puede provocar gradientes de temperatura dentro de la masa fundida, lo que resulta en un producto no uniforme a pesar de los ajustes correctos.

Asegurando la Integridad de la Muestra

Cómo Aplicar Esto a Su Proyecto

Seleccionar el perfil térmico correcto es tan importante como el horno en sí. Utilice la siguiente guía para priorizar sus parámetros de procesamiento:

- Si su enfoque principal es la Durabilidad Química: Priorice temperaturas más altas (más cercanas a 1500 °C) para asegurar la disolución total de los óxidos y la máxima integración molecular de los simuladores de desecho.

- Si su enfoque principal es la Integridad Física: Concéntrese en tiempos de mantenimiento extendidos a temperaturas estables (alrededor de 1100 °C) para permitir la descarga completa de burbujas y una viscosidad uniforme para el vertido.

El éxito final de su matriz de inmovilización depende de utilizar el horno no solo como un calentador, sino como un instrumento de precisión para la síntesis química.

Tabla Resumen:

| Parámetro | Importancia en la Inmovilización | Impacto en la Matriz |

|---|---|---|

| Temperatura (1000-1500 °C) | Impulsa las reacciones fisicoquímicas | Asegura la disolución total de óxidos refractarios |

| Distribución Molecular | Integración atómica de simuladores | Previene "puntos calientes" y asegura la seguridad |

| Tiempo de Mantenimiento (Permanencia) | Descarga de burbujas de aire | Elimina defectos estructurales y huecos |

| Control de Viscosidad | Entorno térmico regulado | Asegura una fluidez óptima para el vertido y moldeo |

Mejore su Investigación de Inmovilización de Residuos Nucleares con KINTEK

La precisión es innegociable cuando se trata de simuladores de elementos radiactivos. KINTEK proporciona hornos Muffle, de Tubo y de Vacío de alto rendimiento, diseñados específicamente para temperaturas de hasta 1500 °C, asegurando la uniformidad a nivel molecular que su investigación exige.

Respaldados por I+D experta y fabricación de clase mundial, nuestros sistemas son totalmente personalizables para manejar isótopos volátiles y eliminar gradientes térmicos. No comprometa la integridad de la muestra.

Contacte a nuestros especialistas de laboratorio hoy mismo para encontrar la solución térmica perfecta para sus matrices de inmovilización.

Guía Visual

Referencias

- S. V. Yudintsev, V. I. Malkovsky. Thermal Effects and Glass Crystallization in Composite Matrices for Immobilization of the Rare-Earth Element–Minor Actinide Fraction of High-Level Radioactive Waste. DOI: 10.3390/jcs8020070

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo mejora el sinterizado al vacío el acabado superficial? Consiga resultados superiores y libres de óxido

- ¿Cómo mejora la optimización del material base de grafito la calidad del sinterizado de carburo cementado? Domine la uniformidad térmica

- ¿Por qué es necesario un horno de secado al vacío de laboratorio para los electrodos SPC-Fe? Garantizar la viabilidad electroquímica

- ¿Cuál es la función de la cámara de calentamiento en un horno de temple de fondo abatible? Asegure un tratamiento térmico preciso para una metalurgia superior

- ¿Cuál es la función de los sistemas controlados por computadora en los hornos de vacío modernos? Lograr una precisión y repetibilidad inquebrantables

- ¿Por qué la desgasificación utilizando un sistema de vacío y una línea Schlenk es fundamental en la preparación del óxido de indio negro? Garantiza la pureza.

- ¿Cuáles son los materiales comunes utilizados para construir la zona caliente en hornos de vacío? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuáles son las aplicaciones del soldadura fuerte en horno en la industria aeroespacial? Unión de componentes críticos para el vuelo