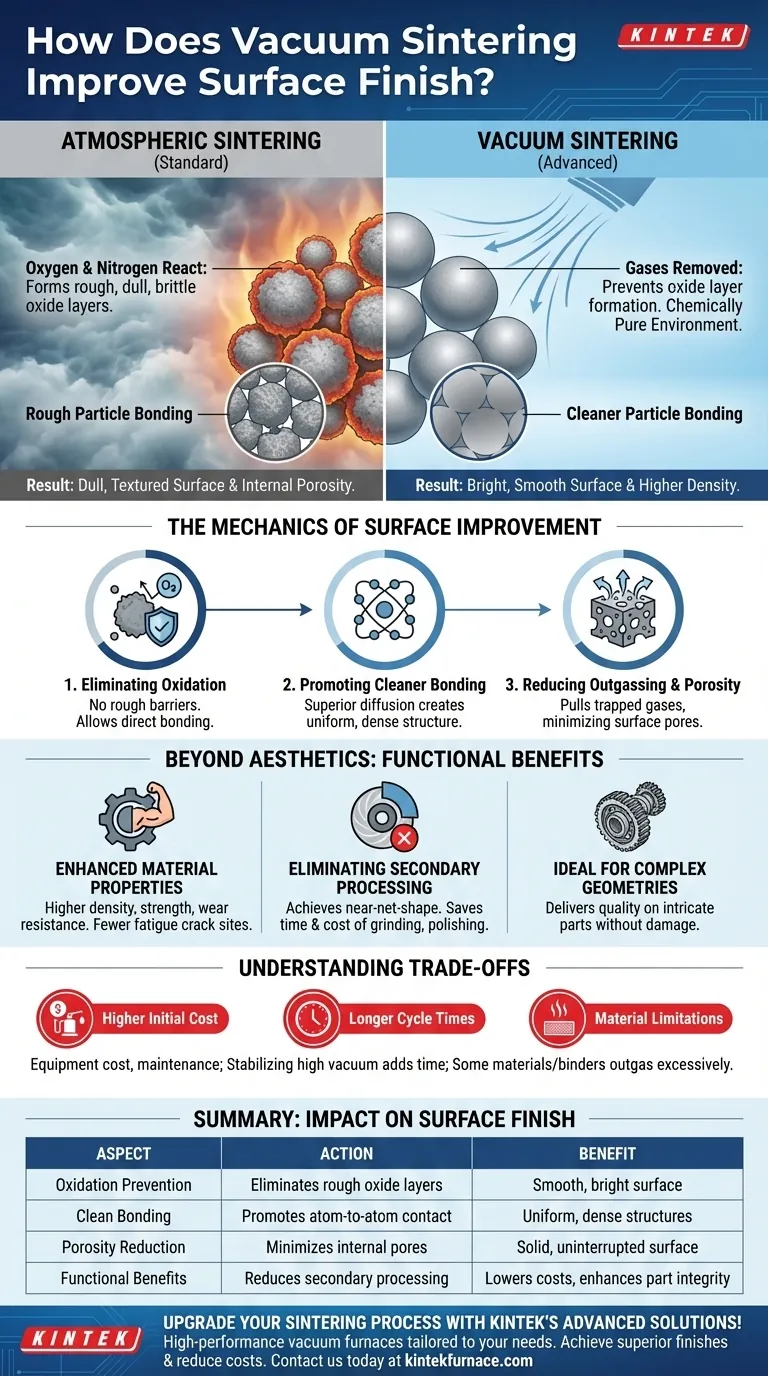

En esencia, el sinterizado al vacío mejora el acabado superficial creando un entorno químicamente puro. Al eliminar los gases atmosféricos como el oxígeno antes de que comience el proceso de calentamiento, evita la formación de capas de óxido rugosas y opacas en las partículas individuales del polvo. Esto permite que las partículas se unan de manera limpia y directa, lo que resulta en una pieza sinterizada con una superficie significativamente más brillante y lisa.

El verdadero valor del acabado superficial mejorado gracias al sinterizado al vacío no es solo estético. Al eliminar la oxidación, el proceso produce piezas con mayor integridad que a menudo requieren menos pasos de acabado secundarios, reduciendo directamente el tiempo y el coste total de producción.

La Mecánica de la Mejora de la Superficie

Para comprender los beneficios, primero debemos observar lo que sucede a nivel microscópico durante el proceso de sinterización. El objetivo es fusionar el polvo metálico en una masa sólida justo por debajo de su punto de fusión.

Prevención de la Oxidación a Nivel de Partícula

En un horno atmosférico estándar, las altas temperaturas provocan que el oxígeno y el nitrógeno reaccionen agresivamente con la superficie del polvo metálico. Esta reacción crea una capa de óxido o nitruro no metálica y quebradiza en cada partícula.

Estas capas de óxido son rugosas e impiden una unión metálica limpia, lo que da como resultado una superficie final opaca y texturizada.

Promoción de una Unión de Partículas Más Limpia

El entorno de vacío elimina los gases reactivos. Sin una barrera de óxido, las partículas metálicas establecen un contacto directo, átomo por átomo, a medida que se calientan.

Este contacto limpio facilita una difusión y unión superiores entre las partículas, creando una estructura superficial más uniforme, densa y metalúrgicamente sólida, que percibimos como lisa y brillante.

Reducción del Desgasificado y la Porosidad

Un beneficio secundario del vacío es su capacidad para extraer los gases atrapados del polvo compactado. Este proceso, conocido como desgasificado (outgassing), ayuda a minimizar la porosidad interna cerca de la superficie de la pieza.

Menos poros dan como resultado una superficie más sólida y menos interrumpida, lo que contribuye aún más a la suavidad y a la densidad general de la pieza.

Más Allá de la Estética: Los Beneficios Funcionales

Un acabado superficial superior es a menudo un indicador visible de propiedades del material subyacentes mejoradas y un flujo de trabajo de fabricación más eficiente.

Propiedades del Material Mejoradas

La unión limpia y libre de óxido lograda en un vacío no se limita a la superficie. Ocurre en toda la pieza, lo que conduce a una mayor densidad general, resistencia y resistencia al desgaste.

Una superficie más lisa también tiene menos muescas microscópicas o sitios de inicio para grietas de fatiga, lo que mejora la vida útil operativa del componente bajo tensión.

Eliminación del Procesamiento Secundario

Muchas piezas fabricadas mediante sinterización convencional requieren pasos secundarios como rectificado, pulido o granallado para lograr el acabado superficial deseado. Estos pasos añaden tiempo, coste y complejidad.

El sinterizado al vacío puede producir una pieza de forma casi neta con un acabado que a menudo es aceptable sin ningún procesamiento adicional, lo que representa un ahorro de costes significativo.

Ideal para Geometrías Complejas

Para piezas pequeñas o de formas intrincadas, realizar operaciones de acabado secundario puede ser difícil o incluso imposible sin dañar el componente.

El sinterizado al vacío proporciona una ventaja crítica aquí, ya que entrega la calidad superficial requerida directamente desde el horno, asegurando la integridad de los diseños complejos.

Comprender las Compensaciones

Ningún proceso está exento de compromisos. La objetividad requiere reconocer los desafíos asociados con el sinterizado al vacío.

Mayor Coste Inicial del Equipo

Los hornos de vacío son más complejos y caros de comprar, instalar y mantener que sus homólogos atmosféricos. La necesidad de bombas de vacío, sellos y sistemas de control robustos aumenta la inversión de capital inicial.

Tiempos de Ciclo Potencialmente Más Largos

Alcanzar y estabilizar un alto vacío añade tiempo al inicio de cada ciclo. Si bien la sinterización en sí puede ser eficiente, el tiempo total de suelo a suelo a veces puede ser más largo que para un proceso atmosférico continuo.

Limitaciones del Material

Ciertos materiales o los aglutinantes mezclados con ellos pueden tener altas presiones de vapor. En un vacío, estos elementos pueden desgasificarse excesivamente o incluso vaporizarse de la pieza, alterando potencialmente la composición final del material o contaminando el interior del horno.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el proceso de sinterización correcto depende completamente de los requisitos técnicos y las limitaciones financieras de su proyecto.

- Si su enfoque principal es lograr la más alta pureza y rendimiento del material posible: El sinterizado al vacío es la opción superior, ya que elimina la contaminación atmosférica que compromete la resistencia y la vida útil por fatiga.

- Si su enfoque principal es reducir los costes de posprocesamiento en piezas complejas: El excelente acabado superficial tal como se sinteriza puede generar ahorros significativos al minimizar o eliminar el costoso mecanizado secundario.

- Si su enfoque principal es la producción de alto volumen de piezas simples donde el acabado superficial no es crítico: Un horno atmosférico continuo puede ofrecer una solución más rentable con mayor rendimiento.

En última instancia, elegir el sinterizado al vacío es una inversión en la calidad final de la pieza, cambiando un mayor control del proceso por un componente superior y más fiable.

Tabla Resumen:

| Aspecto | Impacto en el Acabado Superficial |

|---|---|

| Prevención de la Oxidación | Elimina las capas de óxido rugosas, permitiendo una unión limpia de las partículas para una superficie lisa y brillante. |

| Unión Limpia | Promueve el contacto átomo por átomo, lo que conduce a estructuras uniformes y densas y a una mayor integridad superficial. |

| Reducción de la Porosidad | Minimiza los poros internos a través del desgasificado, lo que resulta en una superficie más sólida e ininterrumpida. |

| Beneficios Funcionales | Reduce la necesidad de procesamiento secundario, disminuye los costes y mejora la resistencia y la vida útil de la pieza. |

¡Mejore su proceso de sinterización con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos de vacío de alto rendimiento adaptados a sus necesidades. Nuestra línea de productos incluye Hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por una profunda personalización para satisfacer requisitos experimentales únicos. Consiga acabados superficiales superiores, reduzca los costes de producción y mejore la calidad de las piezas: ¡contáctenos hoy para analizar cómo podemos optimizar sus operaciones de sinterización!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Por qué es necesario un entorno de alto vacío en el empobrecimiento de la escoria de cobre? Maximice la eficiencia de su separación de mata

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de realizar un recocido a vacío medio en ampollas de trabajo? Asegurar una difusión pura a alta temperatura