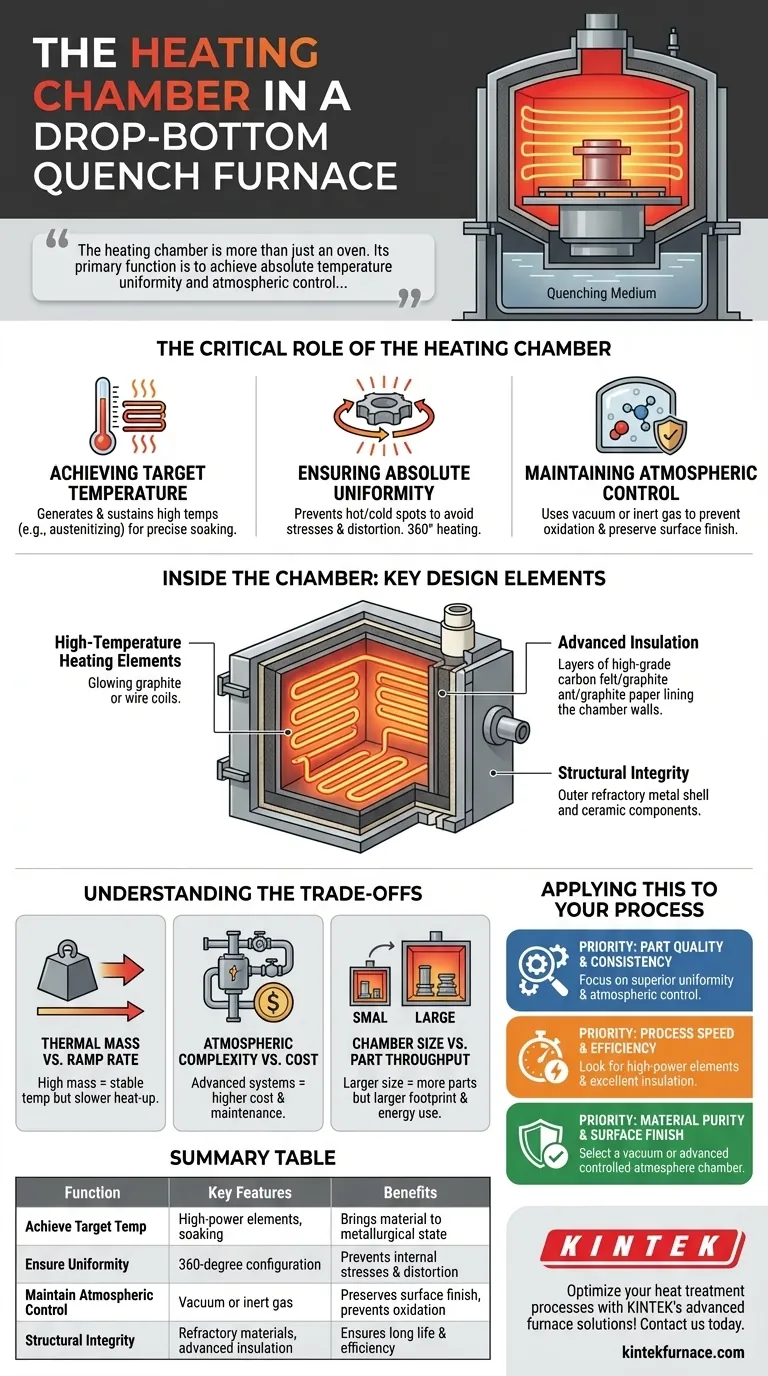

En esencia, la cámara de calentamiento es la sección aislada de un horno de temple de fondo abatible donde los materiales se calientan a temperaturas precisas y elevadas. Su función esencial es llevar un componente a su estado metalúrgico requerido mediante un calentamiento controlado antes de que sea rápidamente sumergido en el medio de enfriamiento inferior.

La cámara de calentamiento es más que un simple horno. Su función principal es lograr una uniformidad de temperatura absoluta y un control atmosférico, asegurando que cada parte del componente esté perfectamente preparada para la transferencia crítica y rápida al tanque de temple.

El papel crítico de la cámara de calentamiento

La cámara de calentamiento es el corazón del proceso de tratamiento térmico. Su diseño y funcionamiento determinan directamente las propiedades finales del material tratado.

Alcanzar la temperatura objetivo

La función más fundamental de la cámara es generar y mantener las altas temperaturas requeridas para el tratamiento térmico. Esto se logra utilizando potentes elementos calefactores estratégicamente ubicados.

El objetivo es llevar el material a una temperatura específica, como su temperatura de austenización para aceros, y mantenerlo allí durante una duración precisa (la fase de "mantenimiento").

Asegurar la uniformidad absoluta

Para un tratamiento térmico exitoso, todo el componente debe alcanzar la temperatura objetivo de manera uniforme. Cualquier punto caliente o frío puede provocar tensiones internas, distorsión o propiedades inconsistentes del material.

Para evitar esto, los elementos calefactores y, a veces, las boquillas de gas, suelen distribuirse uniformemente en una configuración de 360 grados alrededor de la pieza, lo que garantiza un calentamiento constante y homogéneo.

Mantener el control atmosférico

Muchas cámaras de calentamiento modernas están diseñadas para controlar la atmósfera que rodea la pieza. Esto evita reacciones químicas indeseables, como la oxidación (formación de cascarilla), que pueden ocurrir a altas temperaturas.

Al utilizar un vacío o introducir un gas inerte controlado, la cámara aísla el componente del oxígeno y otros contaminantes, preservando su acabado superficial y su pureza metalúrgica.

Dentro de la cámara: elementos de diseño clave

La capacidad de la cámara para cumplir su función depende de varios componentes críticos que trabajan en conjunto.

Elementos calefactores de alta temperatura

Estos son los componentes centrales que generan el calor. Dependiendo del diseño del horno y del rango de temperatura, pueden estar hechos de materiales como tubos de grafito o aleaciones de alambre de resistencia especializadas.

Aislamiento avanzado

Para mantener temperaturas extremas de manera eficiente y proteger la estructura externa del horno, la cámara está revestida con aislamiento de alto rendimiento.

Se utilizan materiales como fieltro de carbono de alta calidad, papel de grafito flexible o cerámicas refractarias para minimizar la pérdida de calor, asegurando la estabilidad de la temperatura y la eficiencia operativa.

Integridad estructural

La cámara misma debe construirse con materiales que puedan soportar ciclos repetidos de calor extremo sin degradarse. A menudo se utilizan metales y cerámicas refractarias para garantizar una larga vida útil y mantener un ambiente interno limpio.

Entendiendo las compensaciones

Aunque es esencial, el diseño de una cámara de calentamiento implica equilibrar factores contrapuestos.

Masa térmica vs. velocidad de rampa

Una cámara con aislamiento grueso y pesado (alta masa térmica) será muy eficiente energéticamente para mantener una temperatura estable. Sin embargo, puede tardar más en calentarse a la temperatura objetivo (una "velocidad de rampa" más lenta).

Complejidad atmosférica vs. costo

La implementación de sistemas de vacío o atmósfera controlada agrega una complejidad y un costo significativos tanto a la compra inicial como al mantenimiento continuo del horno. Esta característica es una compensación entre la necesidad de pureza del material y el presupuesto operativo.

Tamaño de la cámara vs. rendimiento de piezas

El volumen interno de la cámara de calentamiento limita directamente el tamaño y el número de piezas que se pueden procesar en un solo lote. Las cámaras más grandes aumentan el rendimiento, pero también consumen más energía y requieren una mayor superficie.

Aplicando esto a su proceso

Su objetivo específico de tratamiento térmico determinará qué aspectos de la cámara de calentamiento son más importantes para su aplicación.

- Si su enfoque principal es la calidad y la consistencia de la pieza: Priorice un diseño de cámara que garantice una uniformidad de temperatura superior y un control atmosférico preciso.

- Si su enfoque principal es la velocidad y la eficiencia del proceso: Busque una cámara con elementos calefactores de alta potencia para tiempos de aceleración rápidos y un excelente aislamiento para reducir la pérdida de energía durante el remojo.

- Si su enfoque principal es la pureza del material y el acabado superficial: Seleccione un horno con una cámara de vacío o de atmósfera controlada avanzada para evitar cualquier oxidación o contaminación durante el calentamiento.

En última instancia, el diseño de la cámara de calentamiento dicta directamente la calidad, la consistencia y las propiedades finales de sus componentes tratados térmicamente.

Tabla resumen:

| Función | Características clave | Beneficios |

|---|---|---|

| Alcanzar la temperatura objetivo | Elementos calefactores de alta potencia, fase de mantenimiento | Lleva el material al estado metalúrgico requerido |

| Garantizar la uniformidad | Configuración de elementos calefactores de 360 grados | Evita tensiones internas y distorsión |

| Mantener el control atmosférico | Sistemas de vacío o gas inerte | Preserva el acabado superficial y previene la oxidación |

| Integridad estructural | Materiales refractarios, aislamiento avanzado | Garantiza una larga vida útil y eficiencia |

¡Optimice sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios equipos fiables como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la calidad, la consistencia y la eficiencia. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos metalúrgicos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO