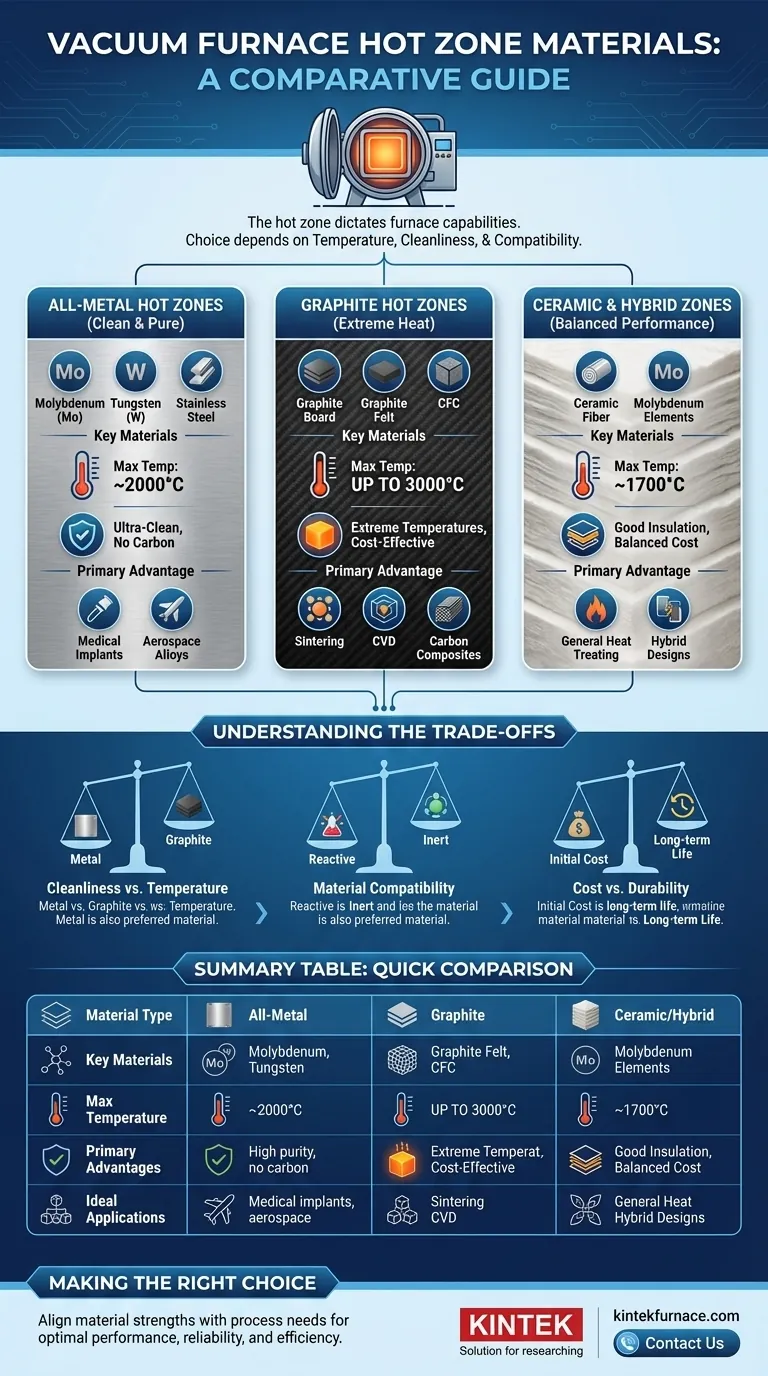

En el corazón de cualquier horno de vacío se encuentra la zona caliente, y los materiales utilizados en su construcción dictan las capacidades y aplicaciones finales del horno. Los diseños más comunes se dividen en tres categorías principales: construcciones totalmente metálicas, totalmente de grafito y de fibra cerámica. Cada una ofrece un perfil único de resistencia a la temperatura, inercia química y durabilidad, lo que convierte la elección del material en una decisión de ingeniería crítica.

La decisión entre una zona caliente metálica, de grafito o cerámica es una compensación de ingeniería fundamental. Su elección depende de tres factores críticos: la temperatura máxima de procesamiento requerida, el nivel necesario de limpieza ambiental y la compatibilidad química con la carga de trabajo.

Entendiendo las Zonas Calientes Totalmente Metálicas

Las zonas calientes totalmente metálicas son el estándar para aplicaciones que exigen una pureza y limpieza excepcionales. Se construyen íntegramente con elementos metálicos, desde los elementos calefactores hasta los escudos de radiación y la estructura de soporte.

Materiales Clave

El material más común para zonas calientes metálicas de alto rendimiento es el molibdeno (Mo) debido a su alto punto de fusión y resistencia a la temperatura. El tungsteno (W) se utiliza para temperaturas aún más altas, mientras que el acero inoxidable y las aleaciones a base de níquel son adecuadas para aplicaciones de menor temperatura.

Ventaja Principal: Limpieza y Pureza

Las zonas calientes metálicas crean un ambiente "ultralimpio". No producen polvo ni fibras y son ideales para procesar materiales sensibles a la contaminación, como aleaciones de titanio, implantes médicos y componentes aeroespaciales.

Entorno Operativo

Estas zonas calientes sobresalen en entornos de alto vacío y son obligatorias cuando la contaminación por carbono es inaceptable. Los escudos metálicos reflectantes proporcionan un excelente aislamiento térmico al minimizar la pérdida de calor por radiación.

Explorando las Zonas Calientes de Grafito

Las zonas calientes de grafito son valoradas por su capacidad para alcanzar temperaturas extremas y su relativa rentabilidad. Se construyen utilizando diversas formas de carbono de alta pureza.

Materiales Clave

La construcción típicamente implica tablero de grafito rígido, fieltro de grafito blando para aislamiento térmico y compuesto de carbono-carbono (CFC) duradero para componentes estructurales y elementos calefactores. Estas capas trabajan juntas para contener el calor de manera efectiva.

Ventaja Principal: Temperaturas Extremas

El grafito se sublima en lugar de fundirse y puede usarse para construir hornos capaces de operar a temperaturas de hasta 3,000°C (5,432°F). Esto lo convierte en el material preferido para procesos como la sinterización, la producción de compuestos de carbono y ciertas aplicaciones de deposición química de vapor (CVD).

Entorno Operativo

Aunque excelente para altas temperaturas, el grafito puede producir polvo fino de carbono, lo que podría no ser adecuado para todas las aplicaciones. Es la opción dominante para la sinterización, el brazing y el tratamiento térmico a altas temperaturas donde las partículas microscópicas de carbono no son una preocupación.

El Papel de las Zonas Cerámicas e Híbridas

Los materiales cerámicos se utilizan principalmente por sus excepcionales propiedades aislantes y a menudo se combinan con otros materiales para crear un horno rentable y de alto rendimiento.

Aislamiento de Fibra Cerámica

Las fibras de alúmina u otras cerámicas se forman en tableros y mantas que ofrecen una excelente retención de calor para temperaturas típicamente de hasta 1700°C (3092°F). Son ligeras y proporcionan un aislamiento térmico eficiente.

Diseños Híbridos

Muchos hornos utilizan un enfoque híbrido para equilibrar el costo y el rendimiento. Una configuración común podría usar elementos calefactores de molibdeno robustos dentro de una cámara aislada por capas de tablero de fibra cerámica, creando una zona caliente limpia, eficiente y duradera.

Entendiendo las Compensaciones

Elegir un material para la zona caliente nunca se trata de encontrar la "mejor" opción, sino la opción correcta para su proceso. La decisión siempre implica equilibrar factores contrapuestos.

Limpieza vs. Temperatura

Esta es la compensación más fundamental. Las zonas calientes totalmente metálicas ofrecen la mayor pureza, pero generalmente están limitadas a temperaturas inferiores a las del grafito. Las zonas calientes de grafito proporcionan una capacidad de temperatura superior, pero introducen el riesgo de contaminación por carbono.

Compatibilidad de Materiales

El grafito es reactivo y puede formar carburos al entrar en contacto con ciertos metales a altas temperaturas. Si está procesando metales refractarios o aleaciones donde la formación de carburos es perjudicial, una zona caliente metálica es esencial.

Costo y Durabilidad

Los componentes de grafito pueden ser más frágiles y tener una vida útil más corta que sus contrapartes metálicas, especialmente cuando están sujetos a estrés mecánico. Aunque a menudo son más baratos inicialmente, se debe considerar el costo operativo a largo plazo, incluyendo las piezas de repuesto y el mantenimiento. Las estructuras de molibdeno ofrecen una durabilidad excepcional y una larga vida útil.

Tomando la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por las demandas específicas de su proceso y materiales.

- Si su enfoque principal es la pureza y limpieza ultra-altas (por ejemplo, implantes médicos, aleaciones aeroespaciales): Una zona caliente totalmente metálica, típicamente de molibdeno, es el estándar para prevenir la contaminación.

- Si su enfoque principal es lograr temperaturas extremas (superiores a 2000°C) para procesos como la sinterización o CVD: Una zona caliente de grafito es la solución más efectiva y común.

- Si su enfoque principal es el tratamiento térmico de uso general con un equilibrio entre rendimiento y costo: Un diseño híbrido que utiliza elementos calefactores metálicos con aislamiento de fibra cerámica a menudo proporciona el mejor valor.

Al alinear las fortalezas centrales del material con los requisitos de su proceso, garantiza un rendimiento, fiabilidad y eficiencia óptimos de su horno de vacío.

Tabla Resumen:

| Tipo de Material | Materiales Clave | Temperatura Máxima | Ventajas Principales | Aplicaciones Ideales |

|---|---|---|---|---|

| Totalmente Metálico | Molibdeno, Tungsteno, Acero Inoxidable | Hasta ~2000°C | Alta pureza, sin contaminación por carbono | Implantes médicos, aleaciones aeroespaciales |

| Grafito | Tablero de grafito, Fieltro de grafito, CFC | Hasta 3000°C | Temperaturas extremas, rentable | Sinterización, CVD, compuestos de carbono |

| Cerámico/Híbrido | Fibra cerámica, Elementos de molibdeno | Hasta 1700°C | Buen aislamiento, equilibrio costo-rendimiento | Tratamiento térmico general, diseños híbridos |

¿Le cuesta seleccionar el material adecuado para la zona caliente de su horno de vacío? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales. Ya sea que necesite zonas totalmente metálicas ultralimpias para materiales sensibles o configuraciones de grafito para temperaturas extremas, garantizamos un rendimiento y una fiabilidad óptimos. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento