En los hornos de vacío modernos, la función principal de los sistemas controlados por computadora es automatizar y gestionar con precisión cada etapa del ciclo de tratamiento térmico. Estos sistemas ejecutan recetas preprogramadas para controlar variables como la temperatura, los niveles de vacío y el flujo de gas, asegurando que cada proceso metalúrgico se realice con una precisión y consistencia excepcionales, ciclo tras ciclo.

El propósito central del control por computadora es elevar el tratamiento térmico de un oficio variable a un proceso de fabricación predecible y basado en datos. No se trata solo de automatización; se trata de garantizar una calidad inquebrantable, minimizar errores costosos y optimizar la eficiencia operativa.

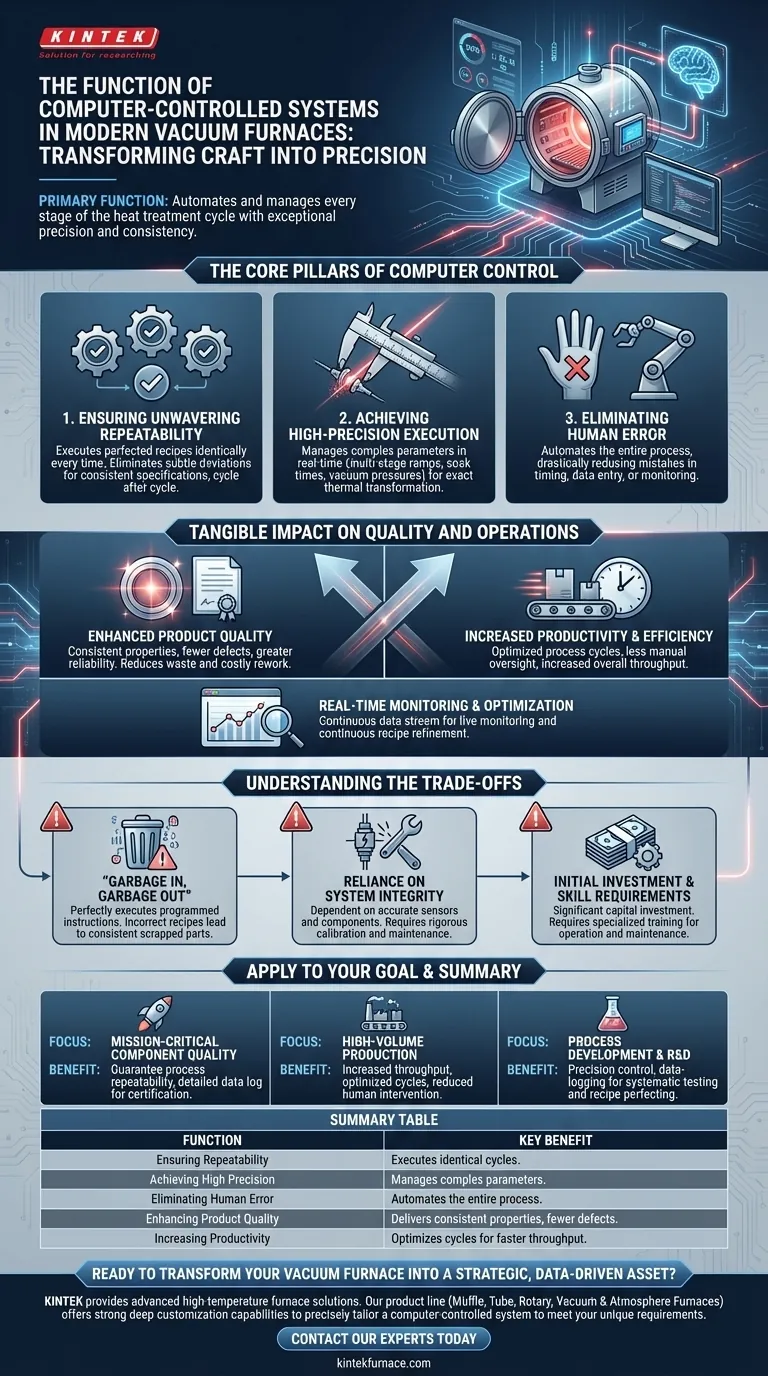

Los pilares fundamentales del control por computadora

La fabricación moderna, especialmente en industrias de alto riesgo como la aeroespacial y la médica, no puede tolerar la variabilidad. Los sistemas controlados por computadora proporcionan la base para la confiabilidad al centrarse en tres funciones críticas.

Garantizar una repetibilidad inquebrantable

La función más crucial de un sistema de control por computadora es garantizar la repetibilidad metalúrgica.

Una vez que una receta de tratamiento térmico se perfecciona y se programa, el sistema la ejecuta de manera idéntica cada vez. Esto elimina las sutiles desviaciones que pueden ocurrir con la operación manual, garantizando que cada lote de piezas cumpla con las mismas especificaciones exactas.

Lograr una ejecución de alta precisión

Estos sistemas ofrecen un nivel de precisión que es imposible de lograr manualmente.

Gestionan parámetros complejos en tiempo real, como tasas de rampa de temperatura multietapa, tiempos de remojo precisos y presiones de vacío específicas. Esto asegura que el material experimente la transformación térmica exacta prevista.

Eliminar el error humano

Una ventaja significativa de esta tecnología es la drástica reducción del error humano.

La operación manual del horno es susceptible a errores en la temporización, la entrada de datos o el monitoreo del proceso. Al automatizar todo el ciclo, el sistema informático elimina esta variable significativa, lo que conduce a un entorno de producción mucho más confiable y estable.

El impacto tangible en la calidad y las operaciones

La implementación del control por computadora no es solo una mejora técnica; ofrece mejoras medibles tanto en el producto final como en la eficiencia de toda la operación.

Mejora de la calidad del producto

El resultado directo de la precisión y la repetibilidad es un producto final de mayor calidad.

Las piezas tratadas en un horno controlado por computadora exhiben propiedades metalúrgicas más consistentes, menos defectos y una mayor confiabilidad. Esto conduce a una reducción de los residuos y del costoso retrabajo.

Aumento de la productividad y la eficiencia

La automatización permite optimizar los ciclos de proceso.

Los sistemas se pueden programar para calentamiento y enfriamiento rápidos cuando corresponda, y el movimiento de la pieza de trabajo se puede preestablecer. Esto, combinado con una menor necesidad de supervisión manual constante, aumenta el rendimiento general del horno.

Monitoreo y optimización en tiempo real

Estos sistemas proporcionan un flujo continuo de datos sobre cada ciclo del horno.

Los operadores pueden monitorear el proceso en tiempo real para garantizar que todo funcione según las especificaciones. Además, estos datos se pueden registrar y analizar para refinar y optimizar continuamente las recetas de tratamiento térmico para obtener mejores resultados y eficiencia.

Comprender las compensaciones

Si bien los beneficios son sustanciales, es importante abordar esta tecnología con una comprensión clara de sus requisitos y posibles inconvenientes.

El principio de "basura entra, basura sale"

Un sistema de control por computadora ejecutará sus instrucciones programadas con perfecta precisión.

Esto significa que una receta de tratamiento térmico incorrecta o mal diseñada se repetirá perfectamente, lo que provocará el descarte constante de piezas. La experiencia radica en desarrollar los parámetros de proceso correctos.

Dependencia de la integridad del sistema

El rendimiento del sistema depende completamente de la precisión de sus sensores y componentes electromecánicos.

Un termopar defectuoso o una válvula que no funciona correctamente pueden comprometer un lote completo. Por lo tanto, un programa riguroso de calibración y mantenimiento preventivo es fundamental para obtener los beneficios de la automatización.

Inversión inicial y requisitos de habilidades

Los hornos avanzados controlados por computadora representan una inversión de capital significativa en comparación con modelos manuales más simples.

Además, requieren personal con las habilidades técnicas para programar, operar y mantener los sistemas de manera efectiva. Esto puede requerir capacitación especializada para su equipo.

Cómo aplicar esto a su objetivo

El valor de un sistema controlado por computadora se comprende mejor a través del lente de su objetivo operativo específico.

- Si su enfoque principal es la calidad de componentes críticos para la misión: La capacidad del sistema para garantizar la repetibilidad del proceso y proporcionar un registro de datos detallado para la certificación es su característica más indispensable.

- Si su enfoque principal es la producción de alto volumen: El beneficio clave es el aumento del rendimiento y la eficiencia, logrado a través de ciclos automatizados y optimizados que reducen la intervención humana y minimizan los residuos.

- Si su enfoque principal es el desarrollo de procesos e I+D: El control de precisión y las capacidades de registro de datos del sistema son esenciales para probar sistemáticamente variables y perfeccionar nuevas recetas de tratamiento térmico.

En última instancia, los sistemas controlados por computadora transforman un horno de vacío de un simple equipo en un activo de fabricación estratégico y basado en datos.

Tabla resumen:

| Función | Beneficio clave |

|---|---|

| Garantizar la repetibilidad | Ejecuta ciclos idénticos para obtener resultados metalúrgicos consistentes. |

| Lograr alta precisión | Gestiona parámetros complejos como tasas de rampa de temperatura y niveles de vacío. |

| Eliminar el error humano | Automatiza todo el proceso para eliminar los riesgos de la operación manual. |

| Mejorar la calidad del producto | Ofrece propiedades consistentes, menos defectos y menos residuos. |

| Aumentar la productividad | Optimiza los ciclos para un mayor rendimiento y una menor supervisión. |

¿Listo para transformar su horno de vacío en un activo estratégico basado en datos?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios y hornos de vacío y atmósfera, se complementa con sólidas capacidades de personalización profunda. Podemos adaptar con precisión un sistema controlado por computadora para satisfacer sus requisitos únicos de calidad crítica para la misión, producción de alto volumen o I+D avanzada.

Póngase en contacto con nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden garantizar una calidad inquebrantable y optimizar sus operaciones de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento