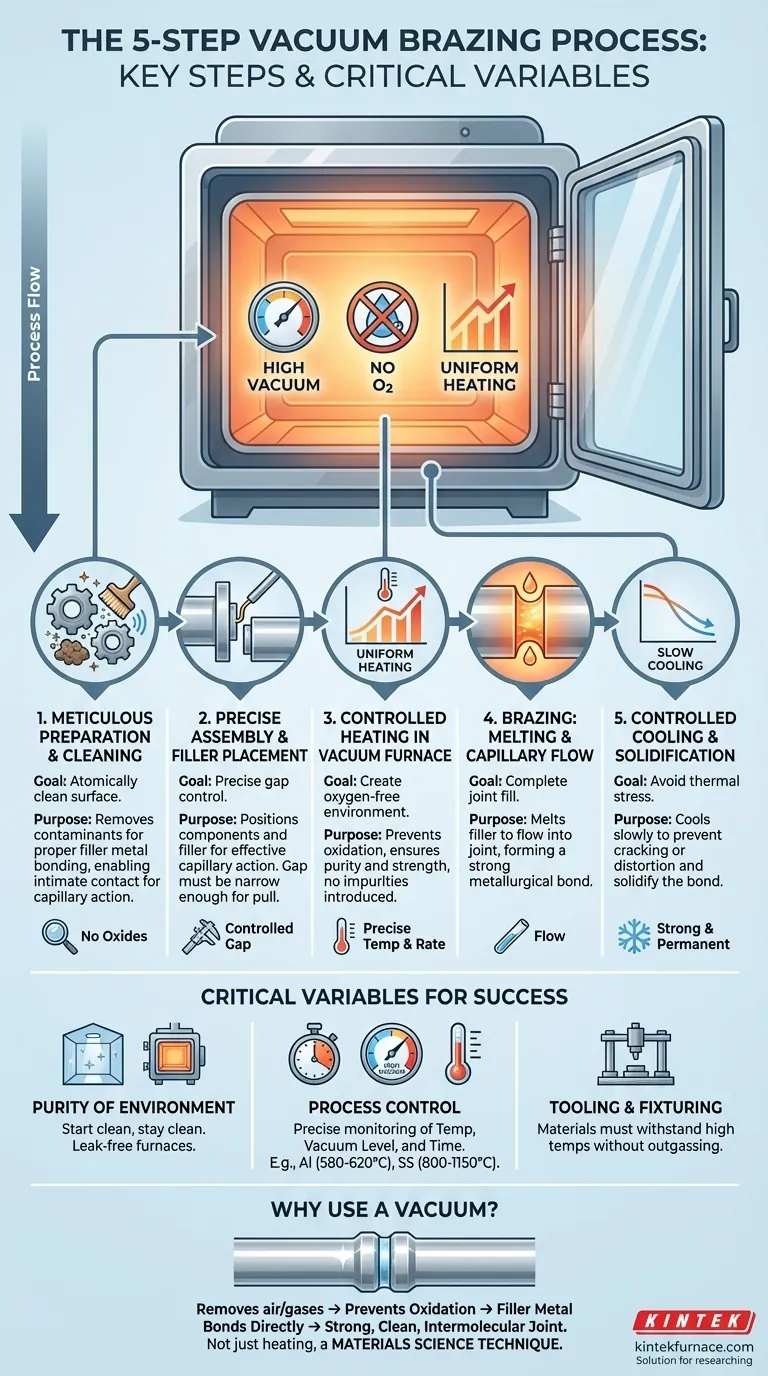

En esencia, la soldadura fuerte al vacío es un proceso de cinco pasos: limpiar y preparar meticulosamente los componentes, ensamblarlos con un metal de aporte en la unión, calentar el conjunto en un horno de vacío, permitir que el metal de aporte se derrita y fluya hacia la unión, y finalmente, enfriar la pieza para solidificar la unión. El entorno de vacío es el elemento crítico, ya que evita la formación de óxidos que de otro modo impedirían una unión fuerte y limpia.

La soldadura fuerte al vacío no es solo un proceso de calentamiento; es una técnica de ciencia de materiales que aprovecha un entorno controlado y libre de contaminación para crear una unión metalúrgica entre los componentes sin fundirlos. El éxito depende menos del calor y más de la limpieza absoluta de las superficies y la precisión de los controles del proceso.

El Principio Fundamental: ¿Por qué usar un vacío?

El propósito principal de usar un horno de vacío es crear un entorno excepcionalmente limpio. Al eliminar el aire y otros gases, se elimina el riesgo de oxidación.

Prevención de la Oxidación

Cuando los metales se calientan, reaccionan rápidamente con el oxígeno del aire, formando una capa de óxido en su superficie. Esta capa de óxido actúa como una barrera, impidiendo que el metal de aporte "moje" adecuadamente las superficies de las piezas y fluya hacia la unión.

Un vacío elimina el oxígeno, permitiendo que el metal de aporte se una directamente con el material base puro, lo cual es esencial para la fuerte unión intermolecular que crea la soldadura fuerte.

Garantizar la Pureza y la Resistencia

El entorno de vacío asegura que no se introduzcan impurezas en la unión durante el proceso de calentamiento. Esto da como resultado uniones que no solo son fuertes, sino que a menudo son tan limpias y brillantes como los materiales base, requiriendo poca o ninguna limpieza posterior al proceso.

Un Desglose Paso a Paso del Proceso

Cada paso en el ciclo de soldadura fuerte al vacío es un eslabón crítico en una cadena. Un fallo en un paso comprometerá la integridad de la unión final.

Paso 1: Preparación y Limpieza Meticulosas

Este es posiblemente el paso más crítico. Todos los componentes deben limpiarse a fondo para eliminar aceites, grasas, suciedad y, lo más importante, cualquier óxido superficial existente. El objetivo es una superficie atómicamente limpia.

La limpieza efectiva asegura que el metal de aporte fundido pueda hacer contacto íntimo con los materiales base, lo cual es un requisito previo para la acción capilar que lo atrae hacia la unión.

Paso 2: Ensamblaje Preciso y Colocación del Metal de Aporte

Los componentes se ensamblan en su configuración final. El metal de aporte, a menudo en forma de alambre, pasta o lámina preformada, se coloca en la entrada de la unión.

El espacio entre los componentes debe controlarse con precisión. Debe ser lo suficientemente ancho para permitir que fluya el metal de aporte, pero lo suficientemente estrecho para que la acción capilar —la fuerza que arrastra el metal líquido hacia el espacio— sea efectiva.

Paso 3: Calentamiento Controlado en el Horno

Las piezas ensambladas se cargan en el horno de vacío. El horno se sella y se aplica un alto vacío.

Luego, las piezas se calientan de acuerdo con un perfil térmico cuidadosamente planificado. La velocidad de calentamiento se controla para garantizar que todas las partes del ensamblaje alcancen la temperatura objetivo de manera uniforme, previniendo el estrés térmico.

Paso 4: Soldadura Fuerte—Fusión y Flujo Capilar

El conjunto se calienta a la temperatura de soldadura fuerte especificada. Esta temperatura está por encima de la temperatura de liquidus (el punto en el que se vuelve completamente líquido), pero por debajo de la temperatura de solidus (el punto en el que comienza a fundirse) de los materiales base.

El conjunto se mantiene a esta temperatura durante un período de tiempo específico, permitiendo que el metal de aporte se funda por completo y fluya por acción capilar, llenando toda la unión.

Paso 5: Enfriamiento Controlado y Solidificación

Una vez completada la soldadura fuerte, el conjunto se enfría de manera controlada dentro del horno. El enfriamiento lento es crucial para evitar la introducción de tensiones térmicas, lo que podría agrietar la unión o deformar la pieza.

Una vez enfriado, el metal de aporte se solidifica, creando una unión metalúrgica fuerte, permanente y a menudo hermética entre los componentes.

Comprensión de las Variables Críticas para el Éxito

Lograr una soldadura fuerte perfecta requiere más que simplemente seguir los pasos; requiere dominar las variables que influyen en el resultado.

La Pureza de su Entorno

El éxito comienza antes de que las piezas entren al horno. Las salas de ensamblaje limpias y los hornos de vacío de alta calidad y sin fugas son innegociables. Cualquier contaminación introducida en esta etapa puede provocar fallos en la unión.

La Importancia del Control del Proceso

Las variables clave del proceso—temperatura, nivel de vacío y tiempo—deben monitorearse y controlarse con precisión. Por ejemplo, la temperatura de soldadura fuerte para las aleaciones de aluminio suele ser de 580°C a 620°C, mientras que otros materiales como el acero inoxidable o las superaleaciones pueden requerir temperaturas de 800°C a 1150°C.

El Papel de las Herramientas y la Fijación

Las herramientas y los accesorios utilizados para sostener los componentes dentro del horno deben estar hechos de materiales que puedan soportar altas temperaturas sin deformarse o desgasificarse (liberar gases atrapados), lo que comprometería el vacío.

Cómo Aplicar Esto a su Proyecto

Sus objetivos específicos determinarán qué aspectos del proceso exigen la mayor atención.

- Si su enfoque principal es la máxima resistencia de la unión: Priorice la limpieza meticulosa de la superficie y el control preciso de la temperatura para asegurar un llenado completo y sin huecos.

- Si su enfoque principal es unir geometrías complejas: Concéntrese en el diseño de la unión y la colocación del metal de aporte para optimizar la ruta de la acción capilar.

- Si su enfoque principal es unir materiales disímiles: Preste mucha atención a las tasas de expansión térmica de los materiales y diseñe un ciclo de enfriamiento que minimice la tensión residual.

En última instancia, la soldadura fuerte al vacío exitosa es una disciplina de precisión, donde un entorno controlado permite la creación de uniones que son imposibles de lograr mediante otros métodos.

Tabla Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1 | Preparación y Limpieza Meticulosas | Eliminar contaminantes para una correcta unión del metal de aporte |

| 2 | Ensamblaje Preciso y Colocación del Metal de Aporte | Posicionar componentes y metal de aporte para la acción capilar |

| 3 | Calentamiento Controlado en Horno de Vacío | Calentar uniformemente en entorno sin oxígeno para prevenir la oxidación |

| 4 | Soldadura Fuerte—Fusión y Flujo Capilar | Fundir el metal de aporte para que fluya hacia la unión, formando una unión metalúrgica |

| 5 | Enfriamiento Controlado y Solidificación | Enfriar lentamente para evitar tensiones y solidificar la unión |

¿Listo para lograr resultados de soldadura fuerte al vacío impecables? KINTEK aprovecha una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura como Hornos de Cajón, Tubulares, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus necesidades experimentales únicas para obtener uniones más fuertes y limpias. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su proyecto.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío