En esencia, el tratamiento térmico al vacío proporciona un entorno fundamentalmente más controlado que los métodos convencionales, lo que conduce a una integridad superficial superior, propiedades del material mejoradas y una repetibilidad del proceso inigualable. Al eliminar los gases atmosféricos, el proceso elimina variables impredecibles como la oxidación y la contaminación, lo que permite un nivel de precisión que a menudo es inalcanzable con las atmósferas de horno tradicionales.

La ventaja principal del tratamiento térmico al vacío no es solo prevenir las imperfecciones superficiales; se trata de lograr pureza metalúrgica y previsibilidad. Al operar en un vacío casi perfecto, se obtiene un control absoluto sobre el proceso térmico, asegurando que las propiedades del componente final cumplan con las especificaciones de diseño sin concesiones.

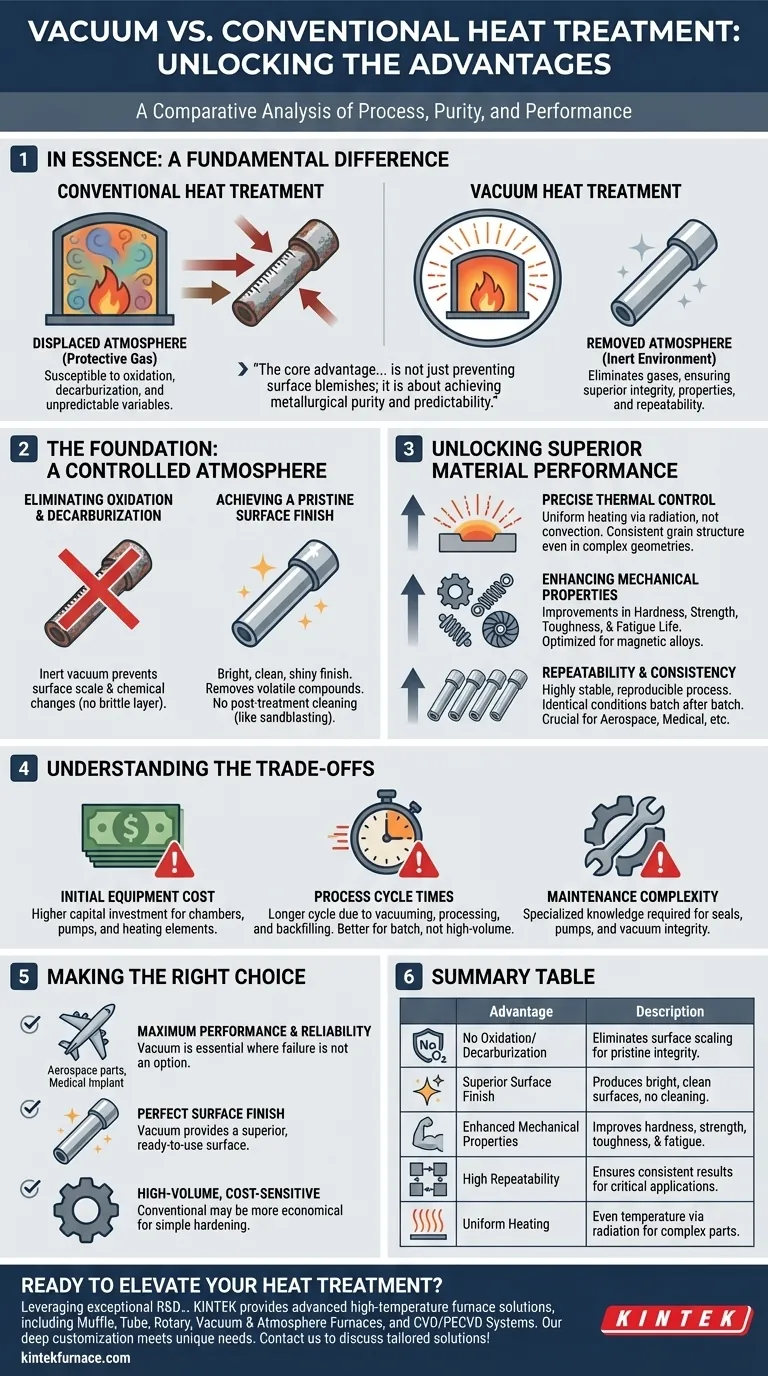

La base: una atmósfera controlada

El tratamiento térmico convencional funciona desplazando la atmósfera con un gas protector. El tratamiento térmico al vacío funciona eliminando completamente la atmósfera. Esta diferencia fundamental es la fuente de sus principales ventajas.

Eliminación de la oxidación y la descarburación

En un horno convencional, la presencia de oxígeno, incluso en cantidades traza, provocará oxidación (formación de cascarilla) en la superficie de la pieza. De manera similar, el carbono en la atmósfera puede reaccionar con el acero, provocando una carburación o descarburación no deseada, lo que altera la dureza superficial y la vida a fatiga.

Un entorno de vacío es inerte. Al no haber oxígeno ni gases reactivos presentes, la química superficial de la pieza permanece inalterada, preservando su integridad y evitando la formación de una capa quebradiza y escamosa.

Lograr un acabado superficial prístino

Debido a que no hay oxidación superficial, las piezas salen de un horno de vacío con un acabado brillante, limpio y, a menudo, reluciente. Este proceso también incluye efectos de desgasificación y desengrase, ya que los compuestos volátiles en la superficie de la pieza se vaporizan y eliminan mediante la bomba de vacío.

Esto elimina la necesidad de operaciones de limpieza posteriores al tratamiento, como el chorreado de arena o el decapado químico, lo que ahorra tiempo y reduce la complejidad operativa.

Desbloqueando un rendimiento de material superior

Los beneficios de un entorno de vacío se extienden más allá de la superficie, influyendo directamente en la estructura interna y las propiedades finales del material.

El poder del control térmico preciso

El calentamiento al vacío se produce principalmente por radiación, lo que elimina la naturaleza impredecible de las corrientes de convección que se encuentran en los hornos llenos de gas. Esto permite un calentamiento excepcionalmente uniforme, asegurando que toda la pieza, incluidas las geometrías complejas, alcance la temperatura objetivo al mismo tiempo.

Esta gestión térmica precisa es fundamental para lograr una estructura de grano consistente y homogénea en todo el material, que es la clave para un rendimiento predecible.

Mejora de las propiedades mecánicas

La combinación de calentamiento uniforme y velocidades de enfriamiento controladas permite a los metalúrgicos ajustar las propiedades finales con una precisión notable. Esto da como resultado mejoras medibles en la dureza, resistencia, tenacidad y vida a fatiga.

Para materiales especializados, como las aleaciones magnéticas, la pureza del entorno de vacío es esencial para optimizar sus propiedades magnéticas.

Repetibilidad y consistencia

Un horno de vacío proporciona un proceso altamente estable y repetible. Al eliminar las variables atmosféricas, cada lote se procesa bajo condiciones casi idénticas. Esto asegura que la primera pieza producida tenga las mismas propiedades metalúrgicas que la milésima.

Este nivel de consistencia no es negociable en industrias críticas como la aeroespacial, la médica y la manufactura de alto rendimiento.

Comprender las compensaciones

Aunque es potente, el tratamiento térmico al vacío no es la solución universal. La objetividad requiere reconocer sus limitaciones.

Costo inicial del equipo

Los hornos de vacío representan una inversión de capital significativamente mayor en comparación con la mayoría de los hornos atmosféricos convencionales. El costo de la cámara, los elementos calefactores de alta potencia y los sofisticados sistemas de bomba de vacío es sustancial.

Tiempos de ciclo de proceso

Extraer el vacío, procesar el lote y volver a llenar la cámara con un gas de temple puede resultar en tiempos de ciclo totales más largos en comparación con algunas líneas de tratamiento térmico continuo y convencional. Esto lo hace más adecuado para la producción por lotes que para la fabricación de alto volumen y baja mezcla.

Complejidad del mantenimiento

Los sistemas de vacío requieren conocimientos especializados para su mantenimiento. Los sellos, las bombas y los accesorios internos deben mantenerse meticulosamente para garantizar la integridad del vacío, lo que puede generar mayores costos operativos de mantenimiento en comparación con equipos atmosféricos más simples.

Tomar la decisión correcta para su aplicación

La decisión entre el tratamiento térmico al vacío y el convencional depende completamente de su objetivo final y de los requisitos específicos del componente.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: Para componentes aeroespaciales, implantes médicos o aceros para herramientas de alto rendimiento donde el fallo no es una opción, el control y la pureza del tratamiento al vacío son esenciales.

- Si su enfoque principal es un acabado superficial perfecto: Para piezas donde la estética es crítica o donde no se desea una limpieza posterior al procesamiento, el tratamiento al vacío proporciona una superficie superior lista para usar.

- Si su enfoque principal es la producción de alto volumen y sensible al costo: Para el endurecimiento simple de componentes de acero de baja aleación donde son aceptables las incrustaciones menores, el tratamiento térmico convencional a menudo sigue siendo la opción más económica.

En última instancia, elegir el proceso térmico correcto consiste en adaptar la herramienta al resultado metalúrgico específico que necesita lograr.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Sin oxidación/descarburación | Elimina la cascarilla superficial y los cambios químicos para una integridad prístina de la pieza. |

| Acabado superficial superior | Produce superficies brillantes y limpias sin necesidad de limpieza posterior al tratamiento. |

| Propiedades mecánicas mejoradas | Mejora la dureza, la resistencia, la tenacidad y la vida a fatiga mediante un control preciso. |

| Alta repetibilidad | Garantiza resultados consistentes lote tras lote, ideal para aplicaciones aeroespaciales y médicas. |

| Calentamiento uniforme | Utiliza la radiación para una distribución uniforme de la temperatura, perfecta para geometrías complejas. |

¿Listo para elevar sus procesos de tratamiento térmico con precisión y fiabilidad? Aprovechando la excepcional I+D y la fabricación interna, KINTEK ofrece diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje en los sectores aeroespacial, médico o de manufactura de alto rendimiento, nuestra experiencia garantiza resultados metalúrgicos superiores. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden beneficiar sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento