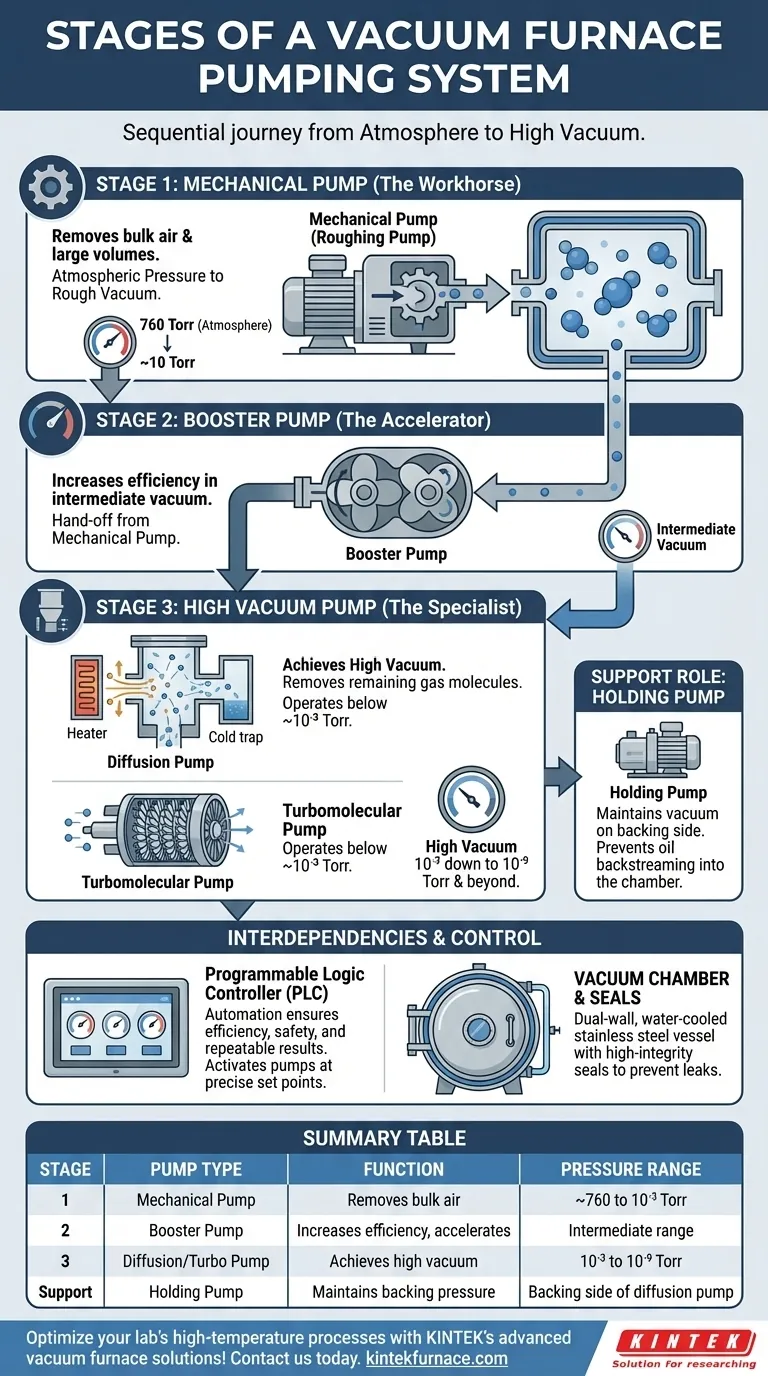

Un sistema de bombeo de horno de vacío opera en etapas distintas y secuenciales para eliminar eficientemente el aire y otros gases de una cámara sellada. El proceso comienza con una bomba mecánica (o "bomba de desbaste") que elimina la mayor parte del aire, seguida de una bomba de refuerzo para aumentar la eficiencia en el rango de vacío intermedio. Para aplicaciones de alto vacío, una bomba de difusión o una bomba turbomolecular toma el relevo para lograr el entorno final de baja presión, todo mientras una bomba de retención mantiene la presión de respaldo correcta.

Ninguna bomba única puede operar eficientemente en el vasto rango de presión desde la atmósfera hasta un alto vacío. Un horno de vacío se basa en un sistema multietapa donde cada bomba es un especialista, entregando la tarea a la siguiente en una secuencia precisamente controlada para reducir progresivamente la presión de la cámara.

Por qué es necesario un vacío en un horno

El objetivo principal de un horno de vacío es crear una atmósfera inerte y estrechamente controlada para procesos de alta temperatura como el tratamiento térmico, la soldadura fuerte y la sinterización. Eliminar el aire es el primer y más crítico paso.

Eliminación de gases reactivos

El aire atmosférico se compone principalmente de nitrógeno y oxígeno, que son altamente reactivos a temperaturas elevadas. Estos gases pueden causar oxidación, decoloración y contaminación no deseadas del material que se procesa, comprometiendo su integridad estructural y acabado superficial. Un sistema de vacío elimina estos elementos reactivos.

Comprensión de los rangos de presión

Un vacío es simplemente un espacio con una presión inferior a la presión atmosférica (aprox. 760 Torr).

- El vacío bajo (o suave) es la etapa inicial, típicamente hasta aproximadamente 10⁻³ Torr.

- El alto vacío se refiere a presiones mucho más bajas, desde 10⁻³ Torr hasta 10⁻⁹ Torr y más allá.

Diferentes procesos industriales requieren diferentes niveles de vacío, lo que dicta la complejidad del sistema de bombeo necesario.

Un viaje secuencial desde la atmósfera hasta el alto vacío

El sistema de bombeo funciona como una carrera de relevos. Cada bomba está optimizada para un rango de presión específico y le pasa la carga de trabajo a la siguiente bomba una vez que su propia eficiencia comienza a disminuir.

Etapa 1: La bomba mecánica (el caballo de batalla)

La bomba mecánica, a menudo llamada "bomba de desbaste", realiza el trabajo inicial pesado. Es una bomba de desplazamiento positivo que elimina físicamente grandes volúmenes de aire de la cámara.

Lleva el horno desde la presión atmosférica hasta el rango de vacío bajo, deteniéndose típicamente alrededor de 10 a 20 Torr. En este punto, ha eliminado más del 99% de las moléculas de aire, pero su capacidad para bombear más disminuye rápidamente.

Etapa 2: La bomba de refuerzo (el acelerador)

Una vez que la bomba mecánica ha alcanzado su límite efectivo, se activa la bomba de refuerzo. Esta bomba utiliza un par de lóbulos giratorios de alta velocidad para mover el gas de manera más eficiente a estas presiones más bajas.

No descarga directamente a la atmósfera. En cambio, actúa como una etapa intermedia, extrayendo gas de la cámara del horno y "reforzándolo" hacia la entrada de la bomba mecánica. Este emparejamiento permite que el sistema alcance el rango de vacío medio mucho más rápido.

Etapa 3: La bomba de difusión (el especialista en alto vacío)

Para lograr un verdadero alto vacío, se requiere una bomba de difusión. Esta bomba no tiene partes móviles y funciona con un principio completamente diferente. Solo se activa una vez que la presión de la cámara ya es muy baja (por ejemplo, por debajo de 1 micrón o 0.001 Torr).

Dentro de la bomba, un aceite especial se calienta hasta que se vaporiza, creando chorros de vapor de alta velocidad. Estos chorros chocan con las pocas moléculas de gas restantes en la cámara, impartiendo un impulso hacia abajo y "arrastrándolas" hacia la parte inferior de la bomba, donde son eliminadas por el sistema de bomba mecánica/de refuerzo (ahora actuando como una "bomba de respaldo"). Una bomba turbomolecular es una alternativa común y sin aceite que utiliza palas de turbina de alta velocidad para lograr el mismo efecto.

El rol de soporte: La bomba de retención

Una pequeña y dedicada bomba de retención cumple una función de soporte crucial. Su trabajo principal es mantener la presión de vacío en el lado de respaldo de la bomba de difusión. Esto evita que el aceite caliente de la bomba de difusión "retroceda" o migre de nuevo a la cámara principal del horno, lo que causaría una contaminación catastrófica.

Comprensión de las interdependencias del sistema

La eficacia del sistema de bombeo no se trata solo de las bombas en sí. Depende de cómo se controlan y de la integridad del horno al que están conectadas.

La necesidad de automatización (PLC)

Esta compleja secuencia no se gestiona manualmente. Un controlador lógico programable (PLC), operado a través de una interfaz de panel táctil, automatiza todo el proceso.

El PLC monitorea la presión a través de medidores digitales y activa cada bomba solo cuando se alcanza el "punto de ajuste" de presión correcto. Esto garantiza la máxima eficiencia, evita daños a las bombas (una bomba de difusión se destruiría si se inicia a alta presión) y proporciona un rendimiento repetible y confiable para cada ciclo.

El papel crítico de la cámara y los sellos

Incluso el sistema de bombeo más potente es inútil si la cámara del horno tiene fugas. Las cámaras de hornos de vacío modernas suelen ser construcciones de acero inoxidable de doble pared con una extensa refrigeración por agua.

Esta refrigeración evita que la cámara se deforme bajo un calor intenso y mantiene la integridad de los sellos de la puerta. Sin un recipiente perfectamente sellado y rígido, las bombas estarían librando una batalla perdida contra el aire que se filtra de nuevo en el sistema.

Adaptación del sistema de bombeo a su objetivo

La configuración correcta del sistema depende completamente del nivel de vacío que requiera su proceso.

- Si su enfoque principal es el endurecimiento o templado básico (vacío suave): Una única y robusta bomba mecánica puede ser suficiente para eliminar el oxígeno y evitar la oxidación.

- Si su enfoque principal es la soldadura fuerte, sinterización o recocido de alta pureza (alto vacío): Es esencial un sistema completo multietapa con una bomba mecánica, un refuerzo y una bomba de difusión o turbomolecular.

- Si su enfoque principal es la consistencia y seguridad del proceso: Un sistema de control moderno basado en PLC que automatice toda la secuencia de bombeo y ventilación es innegociable para obtener resultados confiables.

En última instancia, el sistema de bombeo de un horno de vacío es una solución elegante a un complejo problema de física, utilizando un equipo de bombas especializadas para crear el entorno perfecto para un resultado impecable.

Tabla resumen:

| Etapa | Tipo de bomba | Función | Rango de presión |

|---|---|---|---|

| 1 | Bomba Mecánica | Elimina el aire a granel desde la atmósfera hasta el vacío bajo | ~760 a 10⁻³ Torr |

| 2 | Bomba de Refuerzo | Aumenta la eficiencia en vacío medio, acelera la eliminación de gases | Rango intermedio |

| 3 | Bomba de Difusión/Turbomolecular | Logra alto vacío eliminando las moléculas de gas restantes | 10⁻³ a 10⁻⁹ Torr |

| Soporte | Bomba de Retención | Mantiene la presión de respaldo para evitar la contaminación | Lado de respaldo de la bomba de difusión |

¡Optimice los procesos de alta temperatura de su laboratorio con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades únicas. Nuestra sólida capacidad de personalización profunda garantiza un rendimiento preciso para aplicaciones como el tratamiento térmico y la sinterización. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la importancia de los hornos de porcelana en la investigación académica y científica? Desbloquee la innovación con un control preciso de alta temperatura

- ¿Cuál es la función de los tubos de cuarzo encapsulados en alto vacío para Ce2(Fe, Co)17? Garantizar la pureza y estabilidad de la fase

- ¿Qué materiales se utilizan para los tubos en un Horno Tubular de Alta Temperatura? Elija el Tubo Adecuado para Su Laboratorio

- ¿Cuál es la función principal de los tubos sellados de cuarzo de alta pureza? Domina la síntesis de aleaciones Sb-Te con aislamiento de precisión