En esencia, un entorno de vacío es fundamental en un horno de vacío porque proporciona un espacio ultra limpio y químicamente inerte para el procesamiento de materiales. Al extraer el aire y otros gases reactivos como el oxígeno, el vacío previene reacciones químicas no deseadas como la oxidación y la descarburación. Esto permite el tratamiento a alta temperatura de materiales sensibles, asegurando que el producto final tenga una pureza, resistencia y calidad superficial superiores.

La función principal del vacío no es crear el vacío, sino establecer un entorno controlado con precisión. Elimina los elementos reactivos del aire, dando a los operadores un control total sobre las condiciones químicas y térmicas del proceso.

Las Tres Funciones Principales del Vacío

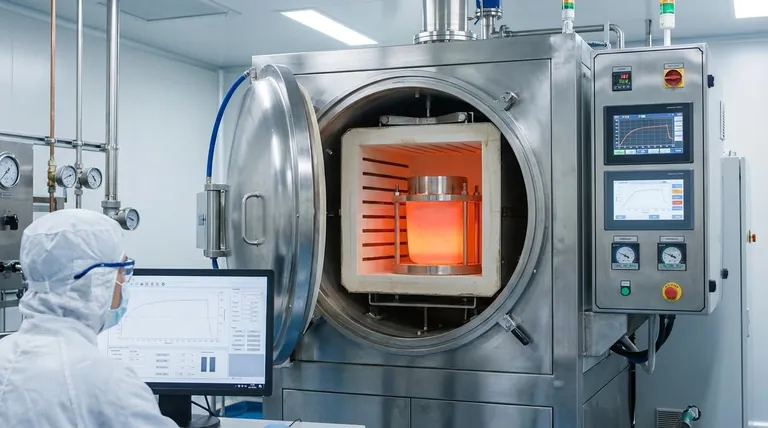

Un horno de vacío no es solo una caja caliente; es un instrumento de precisión. El vacío en sí mismo es la característica clave que permite tres ventajas distintas sobre los hornos atmosféricos convencionales.

1. Prevención de la Contaminación y las Reacciones Químicas

El aire que respiramos contiene aproximadamente un 21% de oxígeno, el cual es altamente reactivo a altas temperaturas. Exponer metales calientes al oxígeno provoca oxidación (formación de óxido o cascarilla), lo que crea una capa superficial frágil y descolorida.

Otros gases reactivos pueden causar problemas como la descarburación, donde el carbono se elimina de la superficie de las aleaciones de acero, haciéndolas más blandas y débiles.

Un alto vacío elimina estos gases reactivos, creando un entorno inerte. Esto asegura que la superficie del material permanezca brillante y limpia, y que su química fundamental no se altere durante el procesamiento. Esto es esencial para aplicaciones como componentes aeroespaciales, implantes médicos y metales de alta pureza.

2. Permitiendo un Control Térmico Preciso

En un horno tradicional, el aire transfiere calor principalmente a través de la convección, lo que puede provocar un calentamiento desigual a medida que circulan corrientes dentro de la cámara.

En el vacío, se elimina la convección. El calor se transfiere casi exclusivamente a través de la radiación desde los elementos calefactores hacia el material. Este es un método de calentamiento más directo y uniforme, lo que permite una consistencia de temperatura excepcional en toda la pieza.

Además, la eliminación del aire permite un enfriamiento controlado (templado) al rellenar la cámara con un gas inerte de alta pureza como argón o nitrógeno. Esto proporciona un control preciso sobre la microestructura final y las propiedades mecánicas del material.

3. Mejora de las Propiedades del Material

Procesos como la sinterización (fusión de materiales en polvo con calor) y el soldado fuerte o braseado (unión de metales con un material de aporte) se benefician enormemente del vacío.

El vacío extrae los gases atrapados entre las partículas de polvo o en la interfaz de la unión. Esta eliminación de contaminantes y vacíos da como resultado un producto final más denso y fuerte con una integridad física y mecánica superior.

Para materiales avanzados como aleaciones refractarias (p. ej., tungsteno, molibdeno) o titanio, el procesamiento en vacío no es solo beneficioso, a menudo es la única manera de lograr la pureza y las características de rendimiento requeridas.

Comprensión de las Compensaciones

Aunque potente, un entorno de vacío no es la solución predeterminada para todas las aplicaciones de calentamiento. Introduce desafíos y costos específicos que deben considerarse.

Tasas de Transferencia de Calor Más Lentas

La falta de convección significa que el calentamiento radiativo, aunque uniforme, puede ser más lento que el calentamiento en un horno con atmósfera. Los procesos pueden tardar más, lo que afecta el rendimiento. Esto a menudo se mitiga rellenando con un gas inerte para introducir convección controlada una vez que el vacío ha cumplido su propósito principal de limpieza.

Complejidad y Costo

Los hornos de vacío son máquinas complejas. Requieren sistemas de bombeo sofisticados (bombas primarias y bombas de alto vacío), sellos de cámara robustos y controles precisos. Esto resulta en una mayor inversión inicial, un mantenimiento más riguroso y mayores costos operativos en comparación con los hornos atmosféricos más simples.

El Desafío de la Desgasificación

Los materiales, especialmente los porosos o los que no se han limpiado adecuadamente, pueden liberar gases y vapores atrapados cuando se calientan. Este fenómeno, conocido como desgasificación (*outgassing*), puede contaminar el entorno de vacío y comprometer el proceso. La preparación adecuada del material y una capacidad de bombeo suficiente son fundamentales para gestionarlo.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el entorno de procesamiento térmico adecuado depende completamente de su material y del resultado deseado.

- Si su enfoque principal es en materiales de alta pureza o reactivos: Un horno de vacío es esencial. Es el estándar para procesar titanio, metales refractarios y aleaciones de grado médico.

- Si su enfoque principal es un acabado superficial limpio y brillante: Utilice un horno de vacío para procesos como el braseado, recocido y endurecimiento donde la limpieza posterior al proceso no es deseable.

- Si su enfoque principal es la densidad y resistencia mejoradas del material: Un horno de vacío es fundamental para aplicaciones de sinterización y fabricación aditiva de alto rendimiento.

- Si su enfoque principal es el tratamiento térmico de volumen rentable: Un horno atmosférico puede ser suficiente para aplicaciones de propósito general donde una ligera oxidación superficial es aceptable o se puede eliminar fácilmente.

En última instancia, elegir un horno de vacío es una decisión de priorizar la integridad del material y el control ambiental por encima de todo lo demás.

Tabla Resumen:

| Función | Beneficio Clave |

|---|---|

| Prevención de la Contaminación | Elimina la oxidación y la descarburación para superficies limpias e inalteradas |

| Permitir el Control Térmico Preciso | Proporciona calentamiento uniforme y enfriamiento controlado a través de la radiación |

| Mejora de las Propiedades del Material | Mejora la densidad y la resistencia en procesos de sinterización y braseado |

¡Eleve su procesamiento de materiales con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ofreciendo pureza, resistencia y eficiencia superiores. Contáctenos hoy para discutir cómo podemos optimizar sus procesos térmicos y lograr resultados sobresalientes.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué tipos de materiales se tratan habitualmente en un horno de tratamiento térmico al vacío? Mejore el rendimiento con un tratamiento térmico prístino

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las ventajas de los hornos de vacío sobre los hornos tradicionales? Lograr pureza y control superiores

- ¿Para qué se utiliza un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura