Los principales beneficios de un horno de vacío son la calidad de material superior, el control de proceso excepcional y una versatilidad operativa significativa. Al calentar materiales en un entorno controlado y de baja presión, estos hornos previenen problemas comunes como la oxidación y la contaminación, lo que resulta en componentes más limpios, resistentes y fiables para industrias críticas.

La ventaja principal de un horno de vacío no es solo su capacidad para generar calor, sino su poder para controlar el entorno. Al eliminar gases reactivos como el oxígeno, permite procesos metalúrgicos y logra propiedades de material que son imposibles de obtener en un horno de atmósfera estándar.

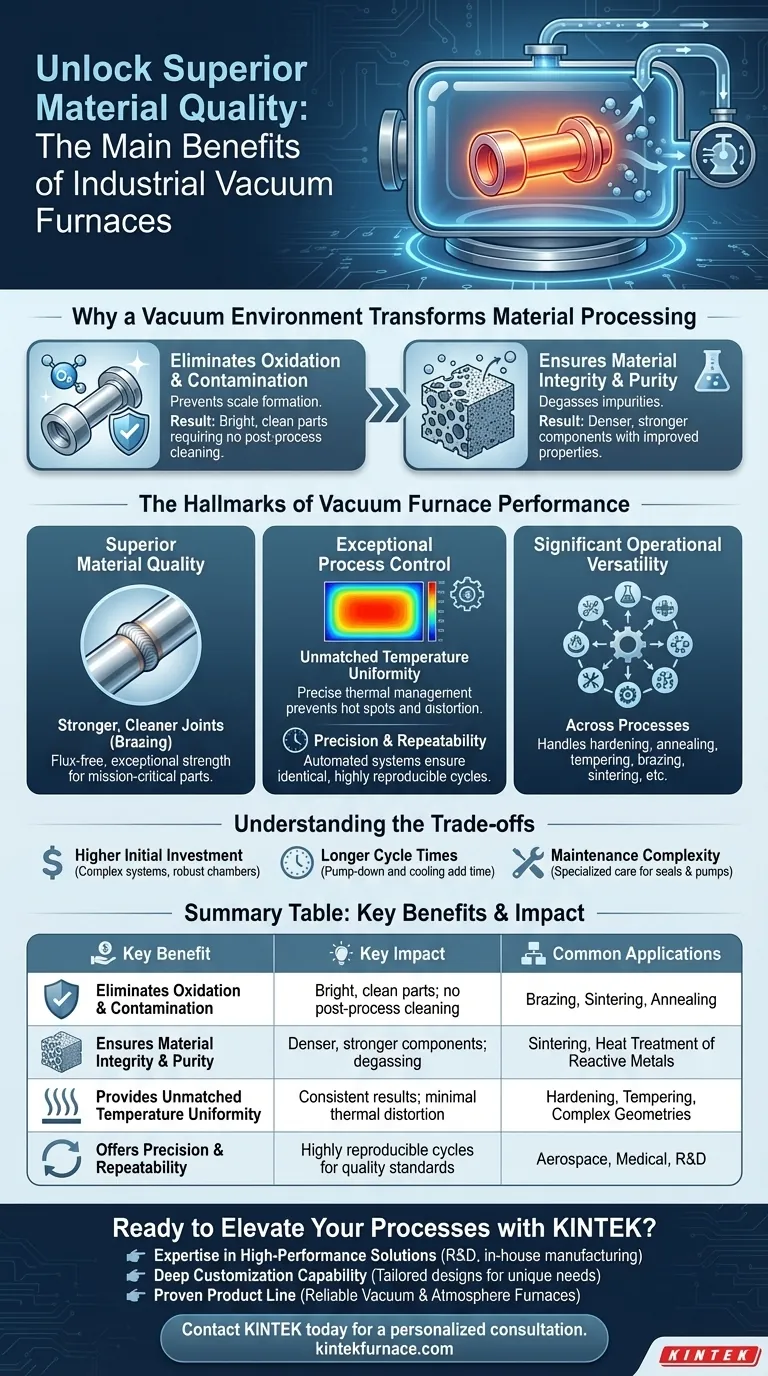

Por qué un Entorno de Vacío Transforma el Procesamiento de Materiales

La característica distintiva de un horno de vacío es la eliminación de aire y otros gases de la cámara de calentamiento. Esta diferencia fundamental es la fuente de sus beneficios más significativos.

Eliminación de la Oxidación y la Contaminación

A altas temperaturas, la mayoría de los metales reaccionan agresivamente con el oxígeno del aire. Esta reacción, conocida como oxidación, crea una capa de escamas en la superficie del material, lo que puede comprometer sus propiedades y acabado.

Un horno de vacío elimina prácticamente todo el oxígeno, previniendo por completo esta degradación. Las piezas resultantes son brillantes, limpias y no requieren limpieza posterior para eliminar las escamas.

Garantía de Integridad y Pureza del Material

El entorno de vacío también ayuda a desgasificar el material en sí. A medida que el material se calienta al vacío, los gases atrapados y otras impurezas volátiles se extraen, lo que conduce a un producto final más puro y denso con propiedades mecánicas mejoradas.

Esto es especialmente crítico para procesos como el sinterizado, donde ayuda a crear componentes de alta densidad con una porosidad mínima.

Creación de Uniones Más Fuertes y Limpias

Para procesos de unión como el brazing, el entorno de vacío cambia las reglas del juego. Elimina la necesidad de fundente, un agente químico utilizado en el brazing tradicional para prevenir la oxidación.

El fundente puede dejar residuos corrosivos que debilitan la unión con el tiempo. El brazing al vacío produce uniones excepcionalmente fuertes, limpias y libres de fundente, esenciales para piezas de misión crítica en aplicaciones aeroespaciales y médicas.

Los Sellos Distintivos del Rendimiento de los Hornos de Vacío

Más allá del control ambiental, el diseño de un horno de vacío ofrece una consistencia y flexibilidad incomparables en entornos de producción.

Uniformidad de Temperatura Inigualable

El calentamiento en vacío se produce principalmente por radiación. Esto permite una distribución de calor extremadamente uniforme en toda la carga de trabajo, previniendo puntos calientes y minimizando la distorsión térmica en piezas complejas.

Esta gestión térmica precisa garantiza que cada pieza de un lote reciba exactamente el mismo tratamiento térmico.

Precisión y Repetibilidad

Los hornos de vacío modernos son gestionados por sofisticados sistemas de control por computadora. Estos sistemas permiten a los operarios programar, ejecutar y registrar cada paso del ciclo térmico con una precisión increíble.

Este alto nivel de automatización garantiza que cada ciclo sea idéntico, ofreciendo resultados altamente reproducibles que son esenciales para cumplir con estrictas certificaciones industriales y estándares de calidad.

Versatilidad en Diversos Procesos

Un solo horno de vacío puede programarse para manejar una amplia gama de procesos metalúrgicos. Esta versatilidad lo convierte en un activo muy valioso en cualquier instalación de fabricación moderna.

Las aplicaciones comunes incluyen procesos de templado, recocido, revenido, brazing, sinterizado y endurecimiento superficial como nitruración y cementación.

Comprender las Compensaciones

Si bien los beneficios son significativos, un horno de vacío no es la solución universal para cada aplicación de calentamiento. Es crucial comprender los costos y complejidades asociados.

Mayor Inversión Inicial

Los hornos de vacío son sistemas complejos que involucran cámaras robustas, sistemas de control avanzados y bombas de vacío de alto rendimiento. Esta complejidad resulta en un costo de capital inicial significativamente mayor en comparación con los hornos de atmósfera convencionales.

Tiempos de Ciclo Más Largos

El proceso de bombear la cámara hasta el nivel de vacío requerido añade tiempo al inicio de cada ciclo. Del mismo modo, el proceso de rellenar la cámara con un gas inerte para enfriar también puede extender la duración total del proceso.

Complejidad del Mantenimiento

La integridad del sistema de vacío es primordial. Las juntas, bombas e instrumentación requieren un mantenimiento especializado y diligente para prevenir fugas y garantizar que el sistema funcione a su máxima eficiencia. Esto añade una capa de sobrecarga operativa que no está presente en hornos más simples.

Tomando la Decisión Correcta para Su Aplicación

La selección de la tecnología de procesamiento térmico adecuada depende completamente de los requisitos de su producto final y de sus prioridades operativas.

- Si su enfoque principal es la máxima pureza y rendimiento del material: Un horno de vacío es esencial para procesar metales reactivos o cualquier aplicación donde no se pueda tolerar la oxidación.

- Si su enfoque principal es la unión de geometrías complejas o materiales disímiles: El brazing al vacío proporciona una resistencia, limpieza y estabilidad dimensional superiores en la unión en comparación con otros métodos.

- Si su enfoque principal es el tratamiento térmico de alto volumen y especificaciones más bajas: El mayor costo y los tiempos de ciclo más largos de un horno de vacío pueden ser innecesarios; un horno de atmósfera tradicional suele ser más rentable.

En última instancia, elegir un horno de vacío es una inversión en un control incomparable sobre el entorno del material, lo que le permite producir componentes de la más alta calidad posible.

Tabla Resumen:

| Beneficio Clave | Impacto Clave | Aplicaciones Comunes |

|---|---|---|

| Elimina la Oxidación y la Contaminación | Piezas brillantes y limpias; sin limpieza post-proceso | Brazing, Sinterizado, Recocido |

| Garantiza la Integridad y Pureza del Material | Componentes más densos y resistentes; desgasificación | Sinterizado, Tratamiento Térmico de Metales Reactivos |

| Proporciona Uniformidad de Temperatura Inigualable | Resultados consistentes; distorsión térmica mínima | Templado, Revenido, Geometrías Complejas |

| Ofrece Precisión y Repetibilidad | Ciclos altamente reproducibles para estándares de calidad | Aeroespacial, Médico, I+D |

¿Listo para Elevar Sus Procesos Industriales con Pureza y Control Inigualables?

En KINTEK, entendemos que lograr una calidad de material superior es innegociable para sus aplicaciones más críticas. Nuestras avanzadas soluciones de hornos de vacío están diseñadas para ofrecer el entorno preciso y libre de contaminación que sus procesos demandan.

¿Por qué asociarse con KINTEK?

- Experiencia en Soluciones de Alto Rendimiento: Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos soluciones avanzadas de hornos de vacío y atmósfera adaptadas a diversas necesidades de laboratorio e industriales.

- Profunda Capacidad de Personalización: Vamos más allá de las ofertas estándar. Ya sea que necesite un perfil de temperatura específico, un tamaño de cámara único o un sistema de enfriamiento por gas especializado, nuestro equipo trabaja con usted para diseñar un horno que cumpla con precisión sus requisitos experimentales y de producción únicos.

- Línea de Productos Probada: Nuestra gama incluye robustos Hornos de Vacío y Atmósfera, Sistemas CVD/PECVD y más, todos construidos para la fiabilidad y la precisión.

Invierta en la calidad e integridad de sus componentes. Permita que nuestros expertos le ayuden a determinar la solución de horno de vacío ideal para su aplicación específica.

Póngase en contacto con KINTEL hoy mismo para una consulta personalizada y descubra cómo nuestra tecnología de horno de vacío puede transformar sus resultados.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase