En esencia, la cementación al vacío es un proceso moderno de endurecimiento superficial que crea una superficie excepcionalmente dura y resistente al desgaste en componentes de acero. Se realiza dentro de una cámara de vacío calentando las piezas e introduciendo un gas rico en carbono, como el acetileno, a muy baja presión. Esto permite que los átomos de carbono se difundan en la superficie del acero, formando una "capa" endurecida mientras que el "núcleo" interior permanece blando y tenaz.

Al eliminar el oxígeno de la ecuación, la cementación al vacío ofrece una calidad metalúrgica superior y un control de proceso sin precedentes, lo que resulta en componentes más limpios, más fuertes y más consistentes en comparación con los métodos atmosféricos tradicionales.

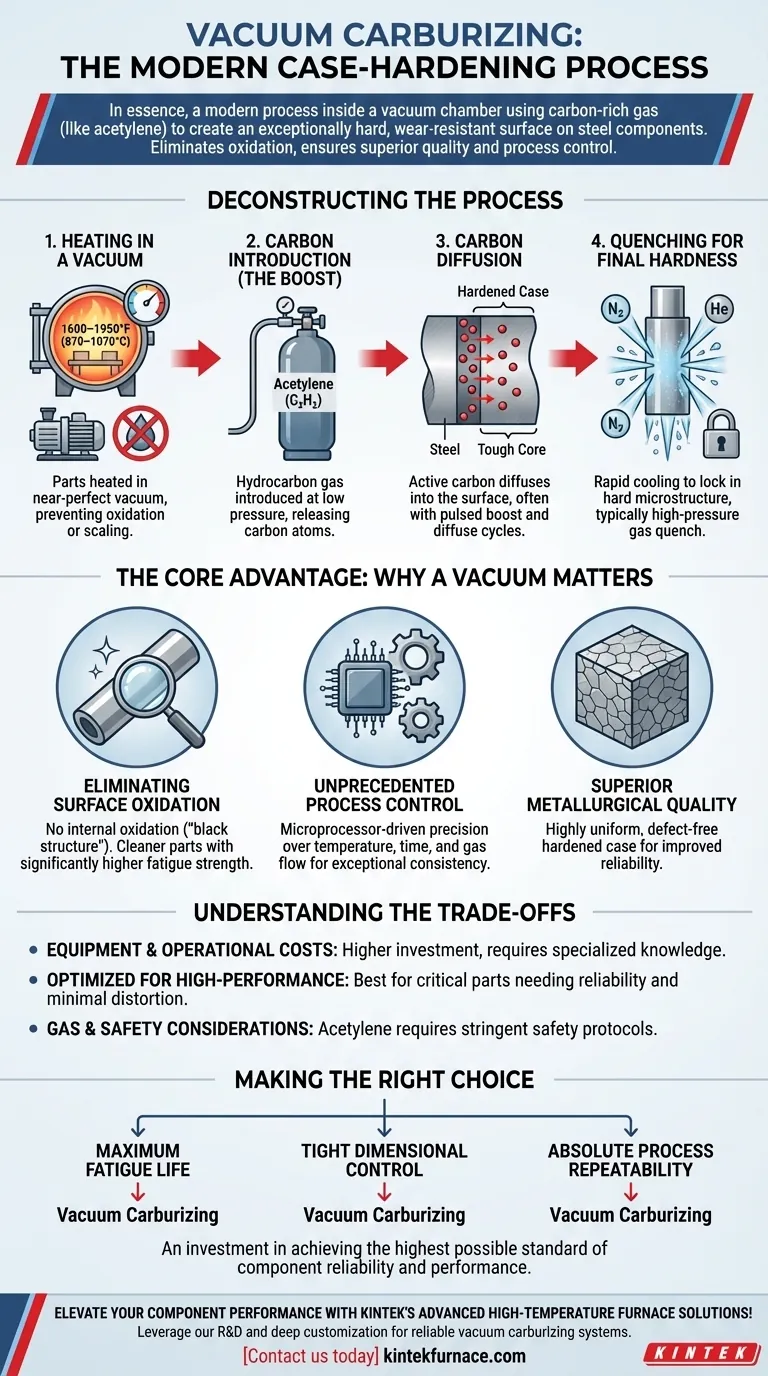

Desglosando el Proceso de Cementación al Vacío

El proceso, también conocido como Cementación a Baja Presión (LPC), es una secuencia controlada con precisión de calentamiento, enriquecimiento de carbono y temple. Cada paso se optimiza para lograr la dureza superficial y la profundidad de capa deseadas.

Paso 1: Calentamiento en Vacío

Primero, las piezas de acero se cargan en un horno sellado y se bombea la cámara hasta obtener un vacío casi perfecto. Luego, las piezas se calientan a una temperatura alta, generalmente entre 1600–1950°F (870–1070°C). El vacío evita que se forme cualquier oxidación o cascarilla en la superficie de la pieza.

Paso 2: Introducción de Carbono (El "Impulso")

Una vez alcanzada la temperatura, se introduce un gas hidrocarburo —más comúnmente **acetileno (C₂H₂)**— en la cámara a una presión muy baja. El calor intenso hace que las moléculas de acetileno se descompongan, liberando átomos de carbono directamente sobre las superficies calientes del acero.

Paso 3: Difusión del Carbono

Los átomos de carbono altamente activos son absorbidos y comienzan a difundirse en la superficie del acero. Esto a menudo se realiza en un ciclo de "impulso y difusión", donde el gas se introduce y se apaga alternativamente. Este enfoque pulsado permite que el carbono absorbido penetre más profundamente en el material, asegurando una profundidad de capa más uniforme.

Paso 4: Temple para la Dureza Final

Una vez que se logra la profundidad de capa deseada, las piezas deben enfriarse rápidamente, o templarse, para fijar la microestructura dura y rica en carbono. Esto se realiza típicamente con un temple de gas a alta presión (HPGQ) utilizando gases inertes como nitrógeno o helio, o en algunos casos, con un temple en aceite tradicional.

La Ventaja Central: Por Qué Importa el Vacío

El uso de un vacío no es incidental; es el diferenciador clave que proporciona al proceso sus beneficios más significativos. Cambia fundamentalmente el entorno en el que se trata el acero.

Eliminación de la Oxidación Superficial

La cementación tradicional se realiza en una atmósfera que contiene oxígeno. Esto conduce a la formación de cascarilla superficial y, más perjudicialmente, a una oxidación interna que crea una "estructura negra" justo debajo de la superficie. Un vacío elimina esto por completo, lo que resulta en piezas metalúrgicamente limpias, que no requieren limpieza posterior al proceso y que exhiben una resistencia a la fatiga significativamente mayor.

Control de Proceso Sin Precedentes

Todo el proceso es gestionado por microprocesadores que controlan con precisión la temperatura, el tiempo y el flujo de gas. Esto elimina las variables del proceso comunes en los hornos atmosféricos, lo que conduce a una repetibilidad y consistencia excepcionales de un lote a otro. Los resultados son predecibles y se ajustan a estrictos estándares de calidad como CQI-9.

Calidad Metalúrgica Superior

El resultado de este control es una capa endurecida altamente uniforme y homogénea. Sin los efectos perjudiciales de la oxidación, la superficie del componente está libre de defectos, mejorando su fiabilidad y vida útil en condiciones exigentes.

Comprensión de las Compensaciones

Si bien la cementación al vacío ofrece resultados de vanguardia, es esencial comprender su contexto dentro de la fabricación.

Costos de Equipos y Operación

Los hornos de vacío son sofisticados y representan una inversión de capital inicial más alta que los hornos atmosféricos tradicionales. Los controles de precisión y los sistemas de vacío también requieren conocimientos especializados para su operación y mantenimiento.

Optimizado para Necesidades de Alto Rendimiento

La calidad superior y la consistencia tienen un costo que puede no ser justificable para todos los componentes. El proceso es más adecuado para piezas críticas donde el rendimiento, la fiabilidad y la distorsión mínima son primordiales. Para aplicaciones menos exigentes, los métodos convencionales pueden ser más rentables.

Consideraciones de Gas y Seguridad

El acetileno es una fuente de carbono extremadamente eficaz, pero también es un gas altamente reactivo que requiere protocolos de seguridad estrictos para su almacenamiento y manipulación.

Tomar la Decisión Correcta para Sus Componentes

Elegir un proceso de tratamiento térmico requiere alinear sus capacidades con los requisitos de rendimiento específicos de su componente.

- Si su enfoque principal es la vida útil máxima a la fatiga y el rendimiento: La cementación al vacío es la opción definitiva debido a la superficie limpia y libre de oxidación que produce.

- Si su enfoque principal es el control dimensional estricto y la minimización de la distorsión: El calentamiento uniforme y el temple de gas controlado ofrecen ventajas significativas sobre los temples líquidos más agresivos.

- Si su enfoque principal es la repetibilidad absoluta del proceso para piezas críticas: La naturaleza precisa y controlada por microprocesador de la cementación al vacío garantiza una consistencia inigualable lote tras lote.

En última instancia, adoptar la cementación al vacío es una inversión para lograr el más alto estándar posible de fiabilidad y rendimiento del componente.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Endurecimiento superficial moderno en una cámara de vacío utilizando gas rico en carbono como el acetileno |

| Pasos Clave | Calentamiento en vacío, introducción de carbono, difusión y temple (ej. con gas o aceite) |

| Ventajas | Sin oxidación, calidad metalúrgica superior, control preciso, alta repetibilidad y superficies limpias |

| Ideal Para | Componentes de alto rendimiento que requieren máxima vida útil a la fatiga, distorsión mínima y calidad consistente |

| Consideraciones | Costos de equipos más altos, operación especializada y protocolos de seguridad para gases como el acetileno |

¡Mejore el rendimiento de sus componentes con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios sistemas de cementación al vacío fiables, incluidos hornos de boca, de tubo, rotatorios, de vacío y atmosféricos, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ofreciendo resultados más limpios, más fuertes y más consistentes. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases