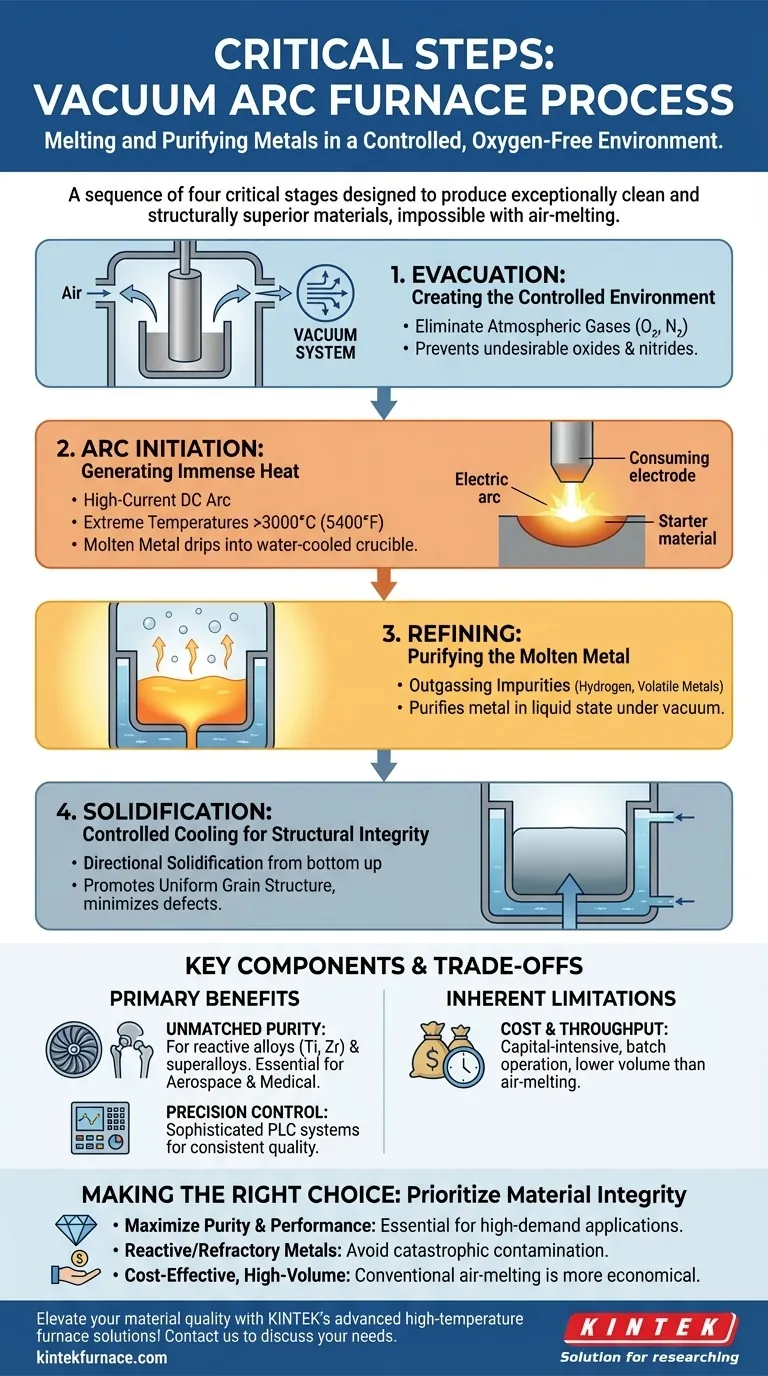

En esencia, el proceso del horno de arco al vacío es una secuencia de cuatro etapas críticas diseñadas para fundir y purificar metales en un ambiente altamente controlado y libre de oxígeno. Comienza creando un vacío, luego utiliza un arco eléctrico para fundir el material, seguido de una fase de refinado para eliminar impurezas, y concluye con un enfriamiento controlado para formar un lingote sólido de alta integridad.

El propósito fundamental del horno de arco al vacío no es solo fundir metal, sino utilizar el vacío como una herramienta activa para la purificación. Al eliminar la contaminación atmosférica y extraer activamente los gases disueltos, el proceso produce materiales excepcionalmente limpios y estructuralmente superiores que son imposibles de crear con las técnicas convencionales de fusión en aire.

Las Cuatro Etapas Centrales del Proceso de Arco al Vacío

Cada etapa del proceso cumple una función distinta y crítica, basándose en la anterior para lograr las propiedades finales del material. Este método es fundamental para producir aleaciones de alto rendimiento utilizadas en industrias exigentes como la aeroespacial y la médica.

Paso 1: Evacuación - Creación del Entorno Controlado

Todo el proceso comienza colocando la materia prima, típicamente en forma de un gran electrodo cilíndrico, dentro de un crisol y una cámara sellados y refrigerados por agua. Luego, un potente sistema de vacío, que consta de bombas mecánicas y de difusión, elimina el aire.

El objetivo es crear un vacío casi perfecto, eliminando gases atmosféricos como el oxígeno y el nitrógeno. Estos gases, de otro modo, reaccionarían con el metal fundido, formando óxidos y nitruros no deseados que comprometen la resistencia e integridad del material.

Paso 2: Iniciación del Arco - Generación de Calor Inmenso

Una vez establecido el vacío, se activa una fuente de alimentación de CC de alta corriente. Esto genera un potente arco eléctrico entre la punta del electrodo de materia prima (el cátodo) y una pequeña cantidad de material de arranque en el fondo del crisol (el ánodo).

Este arco genera temperaturas extremas, típicamente superiores a los 3000 °C (5400 °F), lo que hace que la punta del electrodo se funda progresivamente. El metal fundido gotea hacia el crisol de cobre refrigerado por agua debajo, formando una piscina creciente.

Paso 3: Refinado - Purificación del Metal Fundido

Aquí es donde el verdadero valor del vacío se hace evidente. La combinación de alta temperatura y baja presión hace que las impurezas disueltas dentro del metal fundido, especialmente gases como el hidrógeno y elementos metálicos volátiles, "hiervan" y salgan.

El sistema de vacío extrae estas impurezas, purificando eficazmente el metal en su estado líquido. Este proceso de desgasificación es fundamental para eliminar elementos que causan fragilización y reducen la vida útil por fatiga en el producto final.

Paso 4: Solidificación - Enfriamiento Controlado para Integridad Estructural

A medida que el metal fundido se acumula en el crisol, las paredes refrigeradas por agua extraen rápidamente el calor del exterior de la piscina. El metal se solidifica direccionalmente, de abajo hacia arriba, mientras el electrodo continúa fundiéndose y goteando.

Este proceso de solidificación altamente controlado promueve una estructura de grano uniforme y minimiza defectos como la porosidad y la segregación. El resultado final es un lingote denso, homogéneo y refinado con propiedades mecánicas superiores.

Comprensión de los Componentes Clave y las Compensaciones

La efectividad del proceso de arco al vacío es un resultado directo de su equipo especializado. Sin embargo, esta sofisticación conlleva limitaciones inherentes.

El Beneficio Principal: Pureza Inigualable

La ventaja definitoria es la capacidad de producir metales con niveles extremadamente bajos de gases disueltos e inclusiones no metálicas. Esto no es negociable para aleaciones reactivas como el titanio y el circonio o superaleaciones de alto rendimiento utilizadas en álabes de turbina de motores a reacción.

El Beneficio del Control de Precisión

Los hornos de arco al vacío modernos son gestionados por sofisticados sistemas PLC (Controlador Lógico Programable). Estos permiten un control preciso y repetible de la velocidad de fusión, el voltaje del arco, la presión del vacío y la refrigeración. Esta automatización garantiza una calidad constante de un lote a otro.

La Limitación Inherente: Costo y Rendimiento

Este nivel de precisión tiene un precio. Los hornos de arco al vacío son sistemas complejos y de alto costo de capital que requieren energía significativa y operación calificada. El proceso es también una operación por lotes, lo que hace que su rendimiento sea menor que el de métodos continuos de gran volumen como la fusión en aire.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar el proceso de arco al vacío debe estar impulsada enteramente por los requisitos de rendimiento de la aplicación final.

- Si su enfoque principal es la máxima pureza y rendimiento del material: El proceso de arco al vacío es esencial para crear superaleaciones, aleaciones de titanio y aceros especiales para aplicaciones aeroespaciales, implantes médicos o de defensa.

- Si su enfoque principal son los metales reactivos o refractarios: Este proceso es una de las pocas maneras de fundir materiales como titanio, circonio y niobio sin introducir contaminación catastrófica de oxígeno.

- Si su enfoque principal es la producción rentable y de gran volumen: Para metales de calidad estándar donde las impurezas menores son aceptables (por ejemplo, acero estructural), la fusión convencional en aire es una opción mucho más económica.

En última instancia, especificar el proceso de arco al vacío es una decisión estratégica para priorizar la integridad del material por encima de todas las demás consideraciones de fabricación.

Tabla de Resumen:

| Etapa | Acción Clave | Propósito |

|---|---|---|

| Evacuación | Eliminar aire de la cámara | Eliminar gases atmosféricos para prevenir contaminación |

| Iniciación del Arco | Crear arco eléctrico | Fundir el electrodo de metal con calor extremo |

| Refinado | Desgasificar impurezas bajo vacío | Purificar el metal fundido eliminando gases disueltos |

| Solidificación | Enfriar el metal direccionalmente | Formar un lingote denso y uniforme con estructura superior |

¡Eleve la calidad de su material con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de arco al vacío fiables y otros sistemas como Hornos de Muffle, Tubo, Rotatorios, al Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para una pureza y rendimiento superiores en metales. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos en la industria aeroespacial, médica u otras industrias de alta demanda.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores