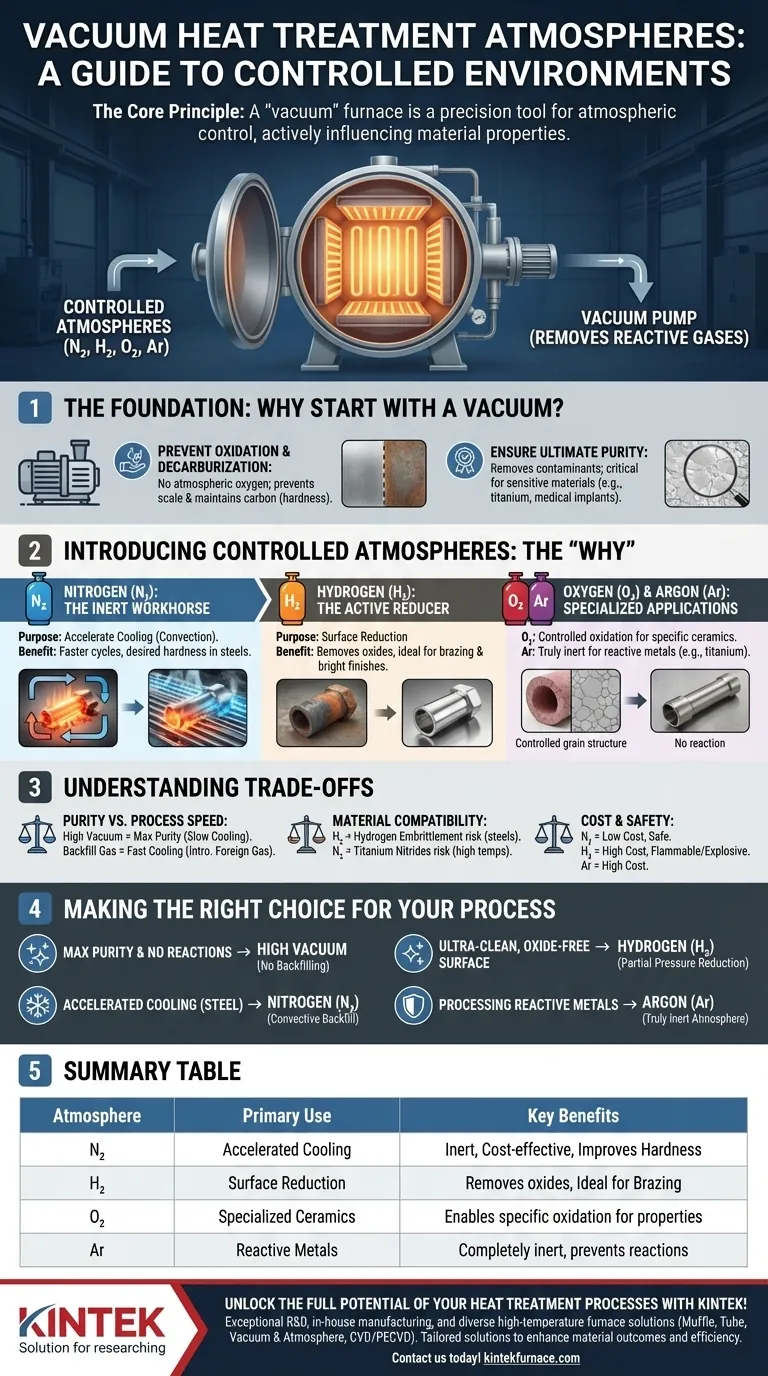

En la práctica, los hornos de tratamiento térmico al vacío operan principalmente en un entorno de alto vacío, pero también pueden utilizar atmósferas controladas de Nitrógeno (N₂), Hidrógeno (H₂) y, en casos especializados, Oxígeno (O₂) o Argón (Ar). La elección del gas no es arbitraria; es una decisión deliberada para lograr propiedades metalúrgicas o cerámicas específicas que un vacío puro no puede proporcionar por sí solo.

El principio fundamental a comprender es que un horno de "vacío" es una herramienta para el control atmosférico. Si bien su función principal es eliminar gases reactivos, su capacidad avanzada reside en la introducción precisa e intencional de una atmósfera específica para influir activamente en la química superficial del material y en el ciclo de enfriamiento.

La base: ¿Por qué empezar con un vacío?

Antes de introducir cualquier gas, la cámara del horno se evacúa para crear un alto vacío. Este paso inicial es fundamental para todo el proceso por varias razones críticas.

Para prevenir la oxidación y la descarburación

El propósito principal del vacío es eliminar el oxígeno atmosférico y otros gases reactivos. Esto previene la formación de capas de óxido (cascarilla) en la superficie del material durante el calentamiento, preservando su acabado e integridad. También detiene la descarburación —la pérdida de carbono de la superficie del acero— lo que mantiene la dureza y resistencia diseñadas del material.

Para garantizar la máxima pureza

Al eliminar los contaminantes atmosféricos, un vacío proporciona el entorno más limpio posible para el tratamiento térmico. Esto es esencial para materiales sensibles como aleaciones de titanio, superaleaciones de alta temperatura e implantes médicos, donde incluso una contaminación superficial menor puede provocar fallos en el componente.

Introducción de atmósferas controladas: El "por qué"

Una vez establecido un vacío limpio, se puede introducir un gas específico a una presión controlada (un proceso conocido como "rellenado a contrapresión parcial"). Cada gas cumple un propósito distinto.

Nitrógeno (N₂): El caballo de batalla inerte

El nitrógeno es el gas más común utilizado para el rellenado. Es en gran medida inerte, lo que significa que no reacciona fácilmente con la mayoría de los metales a las temperaturas típicas de tratamiento térmico.

Su propósito principal es acelerar el enfriamiento. En un vacío puro, el calor solo puede disiparse por radiación, lo cual es lento. Al introducir nitrógeno, el horno puede utilizar la convección (circulación de gas) para enfriar las piezas mucho más rápido, lo cual es fundamental para lograr la dureza y microestructura deseadas en muchos aceros.

Hidrógeno (H₂): El reductor activo

El hidrógeno es un gas activo, no inerte. Actúa como un potente agente reductor, lo que significa que elimina activamente el oxígeno de los óxidos metálicos.

Esto es muy útil para procesos como la soldadura fuerte (brazing), donde las superficies deben estar perfectamente limpias para que la aleación de soldadura fluya y se adhiera correctamente. También se utiliza en la sinterización y para crear acabados brillantes y libres de óxido en materiales como el acero inoxidable. Algunas cerámicas avanzadas también se sinterizan en una atmósfera de hidrógeno para lograr propiedades específicas.

Oxígeno (O₂) y otros gases: Aplicaciones especializadas

Aunque parezca contradictorio, a veces se utiliza una presión parcial controlada de oxígeno para la cocción de ciertos tipos de cerámicas avanzadas, como las cerámicas de ferrita o alúmina transparente. En estas aplicaciones de nicho, se requiere un nivel preciso de oxidación para lograr la estructura química final deseada.

El Argón (Ar) es otro gas inerte, similar al nitrógeno, pero más caro. Se utiliza cuando el nitrógeno podría reaccionar con la pieza de trabajo, como con ciertos metales de titanio o refractarios, proporcionando un entorno completamente no reactivo tanto para el calentamiento como para el enfriamiento.

Comprender las compensaciones

Elegir una atmósfera implica equilibrar los objetivos del proceso con las limitaciones prácticas. Simplemente usar un alto vacío no siempre es la solución óptima o más eficiente.

Pureza frente a velocidad del proceso

Un vacío profundo ofrece la máxima pureza, pero sufre de tasas de enfriamiento muy lentas. La introducción de un gas de rellenado como el nitrógeno acelera drásticamente el ciclo de enfriamiento, aumentando el rendimiento, pero introduce un gas extraño en el entorno. La elección depende de si la prioridad es el tiempo de ciclo o la pureza absoluta.

Compatibilidad del material

La elección de la atmósfera está dictada por el material que se está procesando. La introducción de hidrógeno en ciertos aceros, por ejemplo, puede causar fragilización por hidrógeno, un fenómeno que reduce severamente la ductilidad del material y puede provocar fallos catastróficos. El nitrógeno puede reaccionar con el titanio a altas temperaturas para formar nitruros de titanio, lo cual puede ser o no deseable.

Implicaciones de coste y seguridad

El nitrógeno es abundante y relativamente económico. El argón es significativamente más caro y se reserva para aplicaciones donde el nitrógeno no es adecuado. El hidrógeno no solo es costoso, sino también altamente inflamable y explosivo, lo que requiere sistemas de seguridad y protocolos de manipulación especializados del horno.

Tomar la decisión correcta para su proceso

Su selección de una atmósfera de horno debe estar impulsada directamente por el resultado previsto para su material.

- Si su enfoque principal es la máxima pureza y prevenir todas las reacciones superficiales: Utilice un entorno de alto vacío sin rellenado posterior.

- Si su enfoque principal es el enfriamiento acelerado para el endurecimiento del acero: Utilice Nitrógeno (N₂) como gas de rellenado convectivo durante el ciclo de temple.

- Si su enfoque principal es crear una superficie ultralimpia y sin óxido para soldadura fuerte o recocido: Utilice una presión parcial de Hidrógeno (H₂) para reducir activamente los óxidos superficiales.

- Si su enfoque principal es procesar metales altamente reactivos como el titanio: Utilice Argón (Ar) como atmósfera verdaderamente inerte para prevenir reacciones no deseadas.

En última instancia, dominar el tratamiento térmico al vacío significa ver la atmósfera no como una ausencia de algo, sino como el parámetro controlable más crítico de su proceso.

Tabla de resumen:

| Atmósfera | Uso principal | Beneficios clave |

|---|---|---|

| Nitrógeno (N₂) | Enfriamiento acelerado | Inerte, rentable, mejora la dureza |

| Hidrógeno (H₂) | Reducción superficial | Elimina óxidos, ideal para soldadura fuerte |

| Oxígeno (O₂) | Cerámicas especializadas | Permite una oxidación específica para propiedades |

| Argón (Ar) | Metales reactivos | Completamente inerte, previene reacciones |

¡Desbloquee todo el potencial de sus procesos de tratamiento térmico con KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar los resultados y la eficiencia de sus materiales.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo