En esencia, el tratamiento térmico al vacío es un método para alterar las propiedades de un material calentándolo dentro de un entorno de alto vacío. Al bombear casi todo el aire y los gases reactivos fuera de un horno sellado, el proceso previene la oxidación, la descarburación y otra contaminación de la superficie. Esto da como resultado un producto final más limpio, fuerte y predecible en comparación con el calentamiento atmosférico tradicional.

El valor principal del tratamiento térmico al vacío no es solo el calentamiento en sí, sino el entorno prístino que crea. La eliminación de oxígeno y otros contaminantes permite que ocurran cambios metalúrgicos sin la interferencia de reacciones químicas no deseadas, asegurando que la superficie y la integridad estructural del material se conserven.

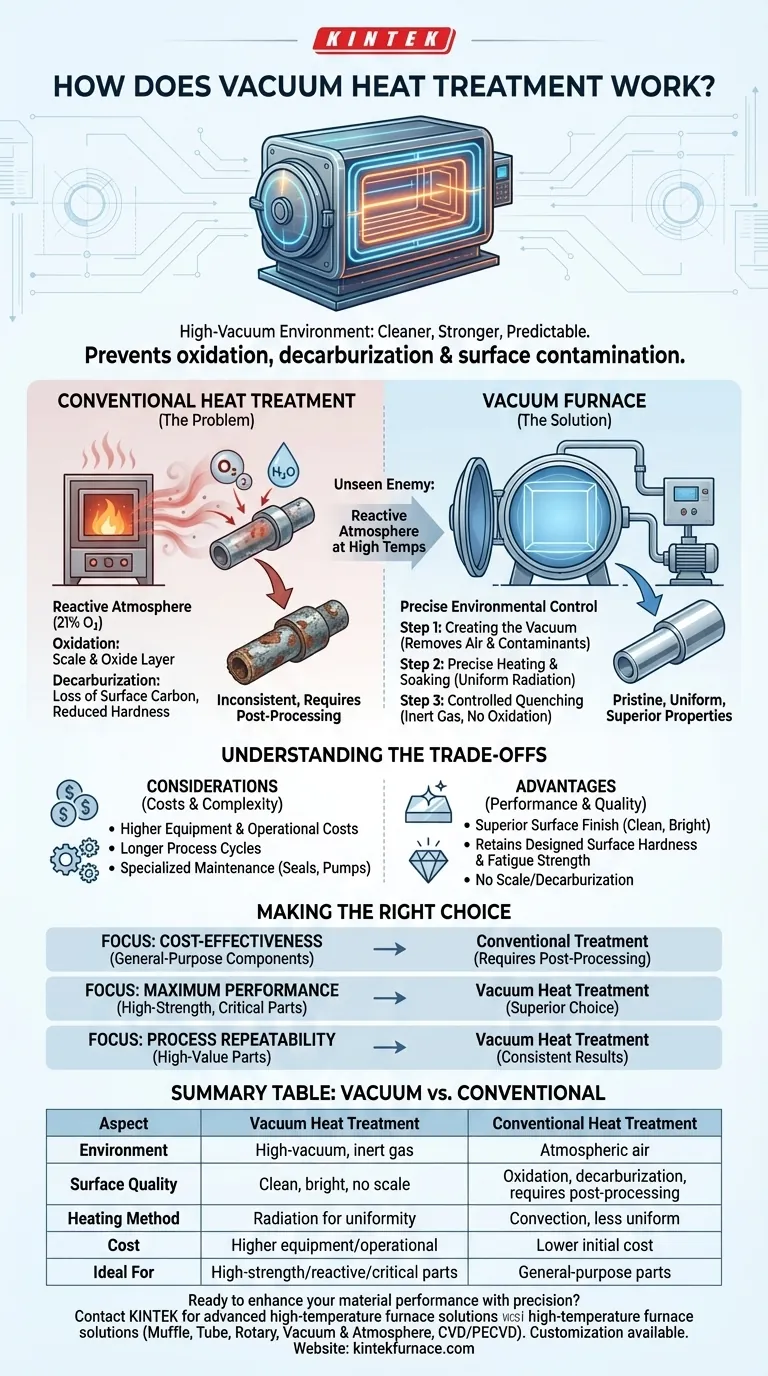

El problema con el tratamiento térmico convencional

Para comprender el valor del vacío, primero debemos reconocer los desafíos de calentar metal al aire libre. La atmósfera se convierte en un agente reactivo a altas temperaturas.

El enemigo invisible: la atmósfera

El aire que nos rodea contiene aproximadamente un 21% de oxígeno, junto con nitrógeno, vapor de agua y otros gases traza. Cuando un metal se calienta, sus átomos se vuelven más energéticos y altamente susceptibles de reaccionar con estos elementos.

El impacto de la oxidación y la descarburación

Esta reacción se manifiesta de dos formas principales. La oxidación es la formación de una capa de cascarilla u óxido en la superficie del material, que a menudo debe limpiarse posteriormente. La descarburación es la pérdida de carbono de la superficie del acero, lo que reduce su dureza, resistencia al desgaste y vida a la fatiga.

Resultados inconsistentes e impredecibles

Estas reacciones superficiales no deseadas pueden provocar cambios dimensionales, propiedades mecánicas comprometidas y resultados inconsistentes de un lote a otro. Esto a menudo requiere pasos de post-procesamiento adicionales como esmerilado, chorro de arena o limpieza química para restaurar el acabado superficial y las dimensiones requeridas de la pieza.

Cómo un horno de vacío resuelve estos problemas

Un horno de vacío es un sistema diseñado para controlar con precisión el entorno desde el principio del ciclo de calentamiento hasta el final del ciclo de enfriamiento.

Paso 1: Creación del entorno controlado

El proceso comienza colocando el material dentro de una cámara de horno sellada. Un potente sistema de bombas de vacío elimina el aire, bajando la presión interna a un vacío casi perfecto. Este paso elimina el oxígeno, el vapor de agua y otros contaminantes que de otro modo reaccionarían con el metal caliente.

Paso 2: Calentamiento y remojo precisos

Una vez establecido el vacío, los elementos calefactores llevan el material a su temperatura objetivo. En el vacío, el calor se transfiere principalmente por radiación, lo que proporciona un calentamiento extremadamente uniforme en toda la pieza, minimizando el estrés térmico. El material se mantiene, o "empapa", a esta temperatura para permitir que se produzca la transformación metalúrgica deseada en toda su estructura.

Paso 3: Enfriamiento controlado

El enfriamiento rápido es lo que fija las propiedades deseadas como la dureza. En un horno de vacío, esto no se hace exponiendo la pieza al aire. En su lugar, la cámara se rellena rápidamente con un gas inerte a alta presión como nitrógeno o argón. Este gas enfría la pieza de forma rápida y uniforme sin causar ninguna oxidación superficial. Algunos hornos también utilizan un baño de enfriamiento de aceite sellado integrado para aplicaciones específicas.

Comprender las compensaciones y consideraciones

Aunque potente, el tratamiento térmico al vacío no es una solución universal. Implica compensaciones específicas que lo hacen ideal para algunas aplicaciones, pero menos práctico para otras.

Mayores costos de equipo y operativos

Los hornos de vacío representan una inversión de capital significativamente mayor que los hornos atmosféricos convencionales. Los ciclos del proceso también pueden ser más largos debido al tiempo requerido para bombear la cámara al nivel de vacío objetivo, lo que afecta el rendimiento general.

Complejidad del mantenimiento

Mantener un sello perfecto y un sistema de vacío de alto rendimiento es fundamental. Esto requiere conocimientos especializados y un mantenimiento regular de bombas, sellos de cámara e instrumentación de diagnóstico para evitar fugas que comprometerían todo el proceso.

Acabado superficial y propiedades superiores

La ventaja definitiva es el resultado: las piezas salen del horno limpias, brillantes y libres de cascarilla. Al prevenir la descarburación, el material conserva la dureza superficial y la resistencia a la fatiga diseñadas, lo cual es fundamental para los componentes de alto rendimiento.

Elegir la opción correcta para su objetivo

La selección entre el tratamiento térmico al vacío y el atmosférico depende completamente de los requisitos de su material, los objetivos del proyecto y el presupuesto.

- Si su enfoque principal es la rentabilidad para componentes de uso general: El tratamiento atmosférico convencional a menudo es suficiente, siempre que pueda adaptarse al post-procesamiento como el chorro de arena o el esmerilado.

- Si su enfoque principal es el máximo rendimiento y la integridad del material: El tratamiento térmico al vacío es la opción superior para aceros de alta resistencia, metales reactivos (como titanio y superaleaciones) y componentes críticos donde la calidad de la superficie es primordial.

- Si su enfoque principal es la repetibilidad del proceso para piezas de alto valor: El alto grado de automatización y control en los hornos de vacío ofrece resultados metalúrgicos excepcionalmente consistentes de lote a lote.

En última instancia, invertir en un proceso al vacío es una inversión en un control incomparable sobre el resultado metalúrgico final.

Tabla resumen:

| Aspecto | Tratamiento Térmico al Vacío | Tratamiento Térmico Convencional |

|---|---|---|

| Entorno | Alto vacío, gas inerte | Aire atmosférico |

| Calidad de la superficie | Limpio, brillante, sin cascarilla | Oxidación, descarburación, requiere post-procesamiento |

| Método de calentamiento | Radiación para uniformidad | Convección, menos uniforme |

| Costo | Mayores costos de equipo y operativos | Menor costo inicial |

| Ideal para | Aceros de alta resistencia, metales reactivos, piezas críticas | Componentes de uso general con post-procesamiento |

¿Listo para mejorar el rendimiento de su material con precisión? Póngase en contacto con KINTEK hoy mismo para explorar nuestras soluciones avanzadas de hornos de alta temperatura. Aprovechando una I+D excepcional y fabricación propia, ofrecemos hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades experimentales únicas. ¡Póngase en contacto ahora para una solución a medida que garantiza resultados más limpios, fuertes y predecibles!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores