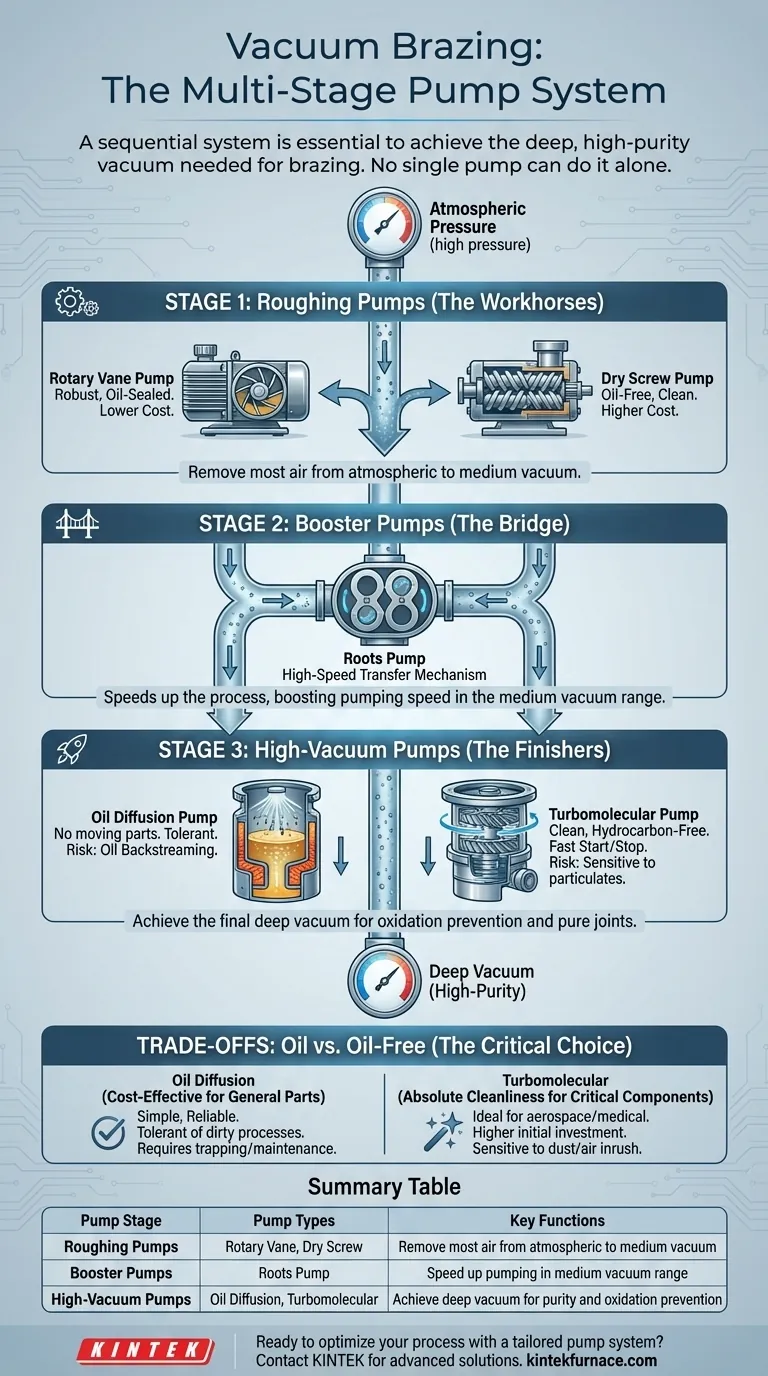

Para la soldadura fuerte al vacío, se requiere un sistema de bombas de varias etapas, no solo un tipo. El proceso generalmente comienza con una bomba de vacío preliminar (como una bomba de paletas rotativas o de tornillo seco), a menudo combinada con un acelerador Roots, que luego transfiere el proceso a una bomba de alto vacío, como una bomba de difusión de aceite o una turbomolecular, para lograr el nivel de vacío final requerido.

El principio central es que ninguna bomba individual puede mover eficientemente el aire desde la presión atmosférica hasta el vacío profundo necesario para la soldadura fuerte de alta pureza. En cambio, un sistema de bombas especializadas trabaja en etapas sucesivas, cada una optimizada para un rango de presión específico.

El Enfoque Escalonado para Crear un Vacío

Piense en crear un vacío no como una acción única, sino como un viaje a través de diferentes regímenes de presión. Cada etapa del viaje requiere una herramienta o bomba diferente, diseñada para operar de manera más efectiva en ese entorno específico.

Etapa 1: Bombas de Vacío Preliminar (Los Caballos de Batalla)

El primer paso es eliminar la gran mayoría de las moléculas de aire de la cámara del horno. Este es el trabajo de la bomba de vacío preliminar, que reduce la presión desde la atmosférica hasta un nivel de vacío medio.

Se utilizan dos tipos comunes:

- Bombas de Paletas Rotativas: Son bombas tradicionales selladas con aceite que ofrecen un rendimiento robusto a un costo inicial más bajo.

- Bombas de Tornillo Seco: Son bombas libres de aceite que eliminan el riesgo de contaminación por aceite, pero tienen un costo inicial más alto.

Etapa 2: Bombas Aceleradoras (El Puente)

Para acelerar el proceso y alcanzar un vacío más profundo más rápidamente, casi siempre se utiliza una bomba Roots (también llamada acelerador mecánico) en conjunto con la bomba preliminar.

Una bomba Roots no bombea directamente a la atmósfera. En cambio, actúa como un mecanismo de transferencia de alta velocidad, capturando grandes volúmenes de gas de la cámara y "acelerándolos" hacia la bomba preliminar, aumentando drásticamente la velocidad de bombeo general del sistema en el rango de vacío medio.

Etapa 3: Bombas de Alto Vacío (Los Finalizadores)

Una vez que las bombas preliminares y aceleradoras han hecho su trabajo, la bomba de alto vacío toma el control. Esta bomba es la que crea el entorno de presión extremadamente baja (alto vacío) necesario para prevenir la oxidación y asegurar una junta de soldadura fuerte y pura.

Las dos opciones principales son:

- Bombas de Difusión de Aceite: Estas bombas no tienen partes móviles y funcionan hirviendo un aceite especial y dirigiendo el flujo de vapor para arrastrar las moléculas de aire fuera del sistema.

- Bombas Turbomoleculares (TMPs): Funcionan como un motor a reacción a la inversa, utilizando álabes de turbina de alta velocidad finamente equilibrados para golpear mecánicamente las moléculas de gas y empujarlas hacia el escape.

Comprender las Compensaciones: Aceite vs. Libre de Aceite

La elección entre una bomba de difusión y una bomba turbomolecular es una de las decisiones más críticas, ya que impacta directamente en la limpieza del proceso y el costo.

El Caso de las Bombas de Difusión de Aceite

Las bombas de difusión son simples, muy fiables y tienen un costo de capital más bajo. Pueden manejar altas cargas de gas y son muy tolerantes a los procesos sucios.

Sin embargo, conllevan el riesgo de retroflujo de aceite, donde el vapor de aceite puede regresar al horno y contaminar las piezas. Esto requiere un atrapamiento y mantenimiento cuidadosos, y también necesitan un tiempo considerable para calentarse y enfriarse.

El Caso de las Bombas Turbomoleculares

Las bombas turbomoleculares proporcionan un vacío completamente limpio y libre de hidrocarburos, lo que las hace ideales para aplicaciones sensibles como la aeroespacial, médica y electrónica donde la contaminación es inaceptable. También arrancan y se detienen muy rápidamente.

Los principales inconvenientes son una mayor inversión inicial y una mayor sensibilidad al polvo, las partículas y las afluencias repentinas de aire, lo que puede dañar las delicadas palas de alta velocidad.

Tomar la Decisión Correcta para su Objetivo

La selección de su sistema de bombas debe estar dictada por los requisitos específicos de su aplicación de soldadura fuerte.

- Si su enfoque principal es la rentabilidad para piezas industriales generales: Un sistema que utiliza una bomba de paletas rotativas, un acelerador Roots y una bomba de difusión de aceite bien atrapada es una solución probada y económica.

- Si su enfoque principal es la limpieza absoluta para componentes críticos (por ejemplo, aeroespacial, médico): Un sistema totalmente libre de aceite que utiliza una bomba de tornillo seco, un acelerador Roots y una bomba turbomolecular es la elección definitiva.

Comprender cómo funcionan juntos estos sistemas de bombas le permite lograr juntas impecables y de alta integridad cada vez.

Tabla de Resumen:

| Etapa de la Bomba | Tipos de Bomba | Funciones Clave |

|---|---|---|

| Bombas Preliminares | Paleta Rotativa, Tornillo Seco | Eliminan la mayor parte del aire desde la presión atmosférica hasta el vacío medio |

| Bombas Aceleradoras | Bomba Roots | Aceleran el bombeo en el rango de vacío medio |

| Bombas de Alto Vacío | Difusión de Aceite, Turbomolecular | Logran el vacío profundo para la pureza y la prevención de la oxidación |

¿Listo para optimizar su proceso de soldadura fuerte al vacío con un sistema de bombas adaptado? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Muffle, de Tubo, Giratorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo podemos mejorar su calidad y eficiencia en la soldadura fuerte!

Guía Visual

Productos relacionados

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué materiales se utilizan para los elementos calefactores en un horno de vacío? Elija el elemento adecuado para sus necesidades de alta temperatura

- ¿Cuáles son los principales requisitos técnicos para las bombas de vacío en hornos de sinterización al vacío? Garantice la pureza y la eficiencia del material

- ¿Cuál es la función de los sistemas de vacío y los conectores de sellado? Dominando entornos químicos puros y controlados

- ¿Cuáles son las etapas de un sistema de bombeo de horno de vacío y cómo funcionan? Aprenda el proceso secuencial para una eficiencia de alto vacío

- ¿Cómo facilita un sistema de bomba de alto vacío la síntesis de perrhenatos de calcio de alta calidad? Síntesis experta