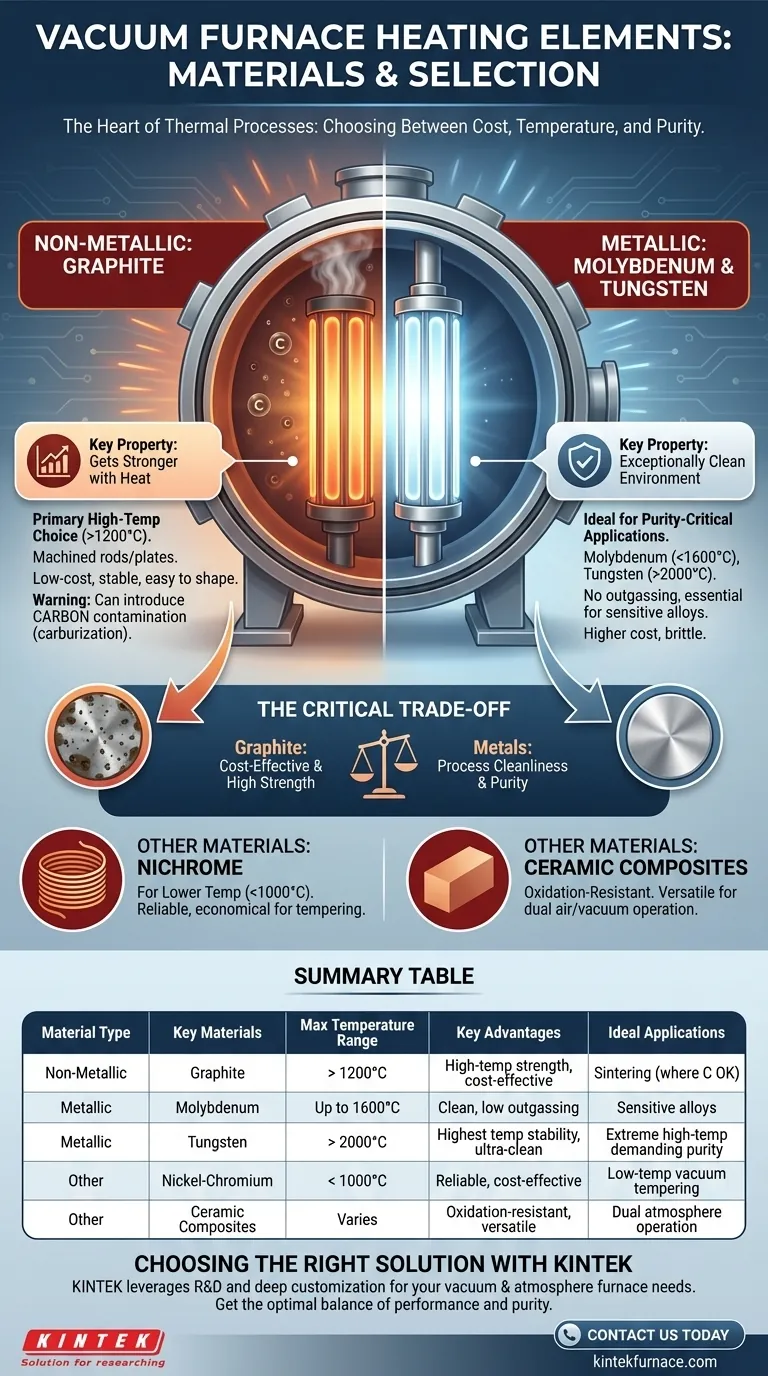

Los materiales utilizados para los elementos calefactores en un horno de vacío son principalmente grafito de alta pureza o metales refractarios como el molibdeno y el tungsteno. La selección no es arbitraria; está dictada por la temperatura máxima de funcionamiento del horno, el nivel de vacío requerido y la compatibilidad química con el material que se está procesando. Estos materiales se eligen por su capacidad para soportar calor extremo, mantener la integridad estructural y exhibir una presión de vapor muy baja para evitar contaminar el ambiente de vacío.

La decisión central en el diseño de un horno de vacío es una compensación: el grafito ofrece un rendimiento superior a alta temperatura a un coste menor, mientras que los metales refractarios proporcionan un entorno de procesamiento mucho más limpio, lo cual es fundamental para aleaciones y aplicaciones sensibles.

Las dos familias principales de materiales

Los elementos calefactores en un horno de vacío son el corazón del sistema, responsables de generar la energía térmica para procesos como el soldadura fuerte, la sinterización y el tratamiento térmico. Operan bajo el principio de calentamiento resistivo y se dividen ampliamente en dos categorías: no metálicos (grafito) y metálicos.

Elementos no metálicos: Grafito

El grafito es el material de elemento calefactor más común para hornos de vacío de alta temperatura, especialmente para procesos que operan por encima de los 1200 °C (2200 °F).

Es una forma de carbono puro que se mecaniza en varillas o placas. Su principal ventaja es una propiedad física única: a diferencia de los metales, el grafito se vuelve más fuerte a medida que aumenta su temperatura, lo que lo hace excepcionalmente estable a temperaturas extremas. También tiene un coste relativamente bajo y es fácil de mecanizar en formas complejas.

Elementos de metal refractario: Molibdeno y Tungsteno

Los metales refractarios se definen por sus puntos de fusión increíblemente altos y su resistencia al calor. Son el material de elección para aplicaciones donde la pureza del proceso es primordial.

El molibdeno (Moly) es el elemento calefactor metálico más utilizado. Proporciona un entorno de calentamiento muy limpio y es adecuado para la mayoría de los procesos de vacío hasta aproximadamente 1600 °C (2900 °F).

El tungsteno se utiliza para las aplicaciones más exigentes que requieren temperaturas aún más altas de las que puede manejar el molibdeno, a menudo superando los 2000 °C (3600 °F). Es más caro y más quebradizo que el molibdeno, pero ofrece el máximo rendimiento en temperatura y estabilidad.

Otros materiales especializados

Aunque el grafito y los metales refractarios dominan, se utilizan otros materiales en contextos específicos.

Las aleaciones de Níquel-Cromo (Nicrom) se utilizan a menudo en aplicaciones de vacío a temperaturas más bajas, como el revenido, generalmente por debajo de 1000 °C (1830 °F). Son muy fiables y rentables para estos rangos de temperatura menos exigentes.

Los Compuestos cerámicos como el disilicuro de molibdeno (MoSi₂) y el carburo de silicio (SiC) ofrecen una combinación única de propiedades, sobre todo su excelente resistencia a la oxidación. Esto los hace adecuados para hornos que a veces pueden funcionar al aire, así como al vacío.

Comprender las compensaciones: Grafito frente a Metal

Elegir entre una "zona caliente" a base de grafito y una metálica es la decisión más importante al especificar un horno de vacío, ya que dicta las capacidades y limitaciones del horno.

El factor de contaminación

Esta es la compensación más crítica. Los elementos de grafito pueden introducir carbono en la atmósfera del horno a través de la desgasificación o partículas microscópicas. Esto puede provocar la carburación de la superficie de la pieza de trabajo, un fenómeno muy indeseable para muchas aleaciones de grado aeroespacial y médico.

Los elementos metálicos (molibdeno y tungsteno) son excepcionalmente limpios. No desgasifican carbono, lo que los hace esenciales para procesos que requieren la máxima pureza y para materiales sensibles a la contaminación por carbono.

Temperatura y atmósfera

El grafito sobresale en las temperaturas más altas, pero es muy reactivo con el oxígeno. Una zona caliente de grafito nunca debe exponerse al aire cuando está caliente, ya que los elementos se oxidarán rápidamente y fallarán.

Los metales refractarios también son sensibles al oxígeno a altas temperaturas, pero son perfectamente adecuados para entornos de alto vacío o gas inerte puro (como argón o nitrógeno).

Coste y durabilidad

Los elementos de grafito son generalmente menos costosos de fabricar y reemplazar que sus homólogos de metal refractario. Sin embargo, son más quebradizos y susceptibles a daños por impacto mecánico.

Los elementos metálicos son más caros, pero pueden tener una larga vida útil si se operan correctamente. Sin embargo, pueden volverse quebradizos después de ciclos repetidos de alta temperatura (un proceso llamado recristalización), lo que requiere un manejo cuidadoso durante el mantenimiento.

Tomar la decisión correcta para su proceso

El material ideal del elemento calefactor está directamente relacionado con el resultado deseado de su proceso térmico.

- Si su principal prioridad es la temperatura máxima y la rentabilidad (>1200°C): El grafito es la opción predeterminada, siempre que la posible contaminación por carbono no sea una preocupación para sus piezas.

- Si su principal prioridad es la limpieza y pureza del proceso: Los metales refractarios como el molibdeno o el tungsteno son innegociables para prevenir la carburación y garantizar un entorno de vacío prístino.

- Si su principal prioridad es el procesamiento a temperaturas más bajas (<1000°C): Las aleaciones de níquel-cromo proporcionan una solución fiable y económica sin el coste de un sistema completo de metal refractario.

- Si su principal prioridad es el funcionamiento versátil tanto al aire como al vacío: Los elementos compuestos cerámicos como el disilicuro de molibdeno están diseñados específicamente para esta flexibilidad operativa.

Comprender estas propiedades de los materiales le permite seleccionar la tecnología de horno adecuada para su objetivo de ingeniería específico.

Tabla de resumen:

| Tipo de material | Materiales clave | Rango de temperatura máx. | Ventajas clave | Aplicaciones ideales |

|---|---|---|---|---|

| No metálico | Grafito | > 1200°C | Resistencia a alta temperatura, rentable, fácil de mecanizar | Procesos a alta temperatura como la sinterización, donde la contaminación por carbono es aceptable |

| Metálico | Molibdeno | Hasta 1600°C | Ambiente limpio, baja desgasificación de carbono | Aleaciones sensibles en aplicaciones aeroespaciales y médicas |

| Metálico | Tungsteno | > 2000°C | Máxima estabilidad de temperatura, ultralimpio | Procesos de temperatura extremadamente alta que exigen pureza |

| Otros | Níquel-Cromo | < 1000°C | Fiable, rentable | Aplicaciones de vacío a baja temperatura como el revenido |

| Otros | Compuestos cerámicos | Varía | Resistente a la oxidación, versátil para operación en aire/vacío | Hornos que requieren operación en doble atmósfera |

¿Tiene dificultades para seleccionar el elemento calefactor adecuado para su horno de vacío? En KINTEK, aprovechamos una excelente I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya necesite elementos de grafito rentables para altas temperaturas o metales refractarios ultralimpios para procesos sensibles, podemos ayudarle a lograr un rendimiento y una pureza óptimos. Contáctenos hoy para discutir su aplicación y obtener una solución personalizada.

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Qué procesos adicionales puede llevar a cabo un horno de tratamiento térmico al vacío? Desbloquee el Procesamiento Avanzado de Materiales

- ¿Qué características tecnológicas mejoran la eficiencia de los hornos de vacío? Aumente el rendimiento con control avanzado y ahorro de energía

- ¿Qué papel juega un horno de sinterización al vacío en la formación de la estructura 'núcleo-borde' en los cermets de Ti(C,N)-FeCr?

- ¿Por qué un horno de vacío mantiene el vacío durante el enfriamiento? Proteger las piezas de trabajo de la oxidación y controlar la metalurgia